June 2000

Historically, the design of a cleanroom would have involved applying interpolations of past experiences and "rules of thumb" - an inconsistent approach proven to be more subjective than scientific. In recent years, however, the use of computer simulation technology has given designers and users of cleanrooms the exacting scientific tools they need to ensure proper performance.

The premier design tool for this purpose is Flomerics’ Flovent airflow simulation and analysis software, which has been used for nearly a decade to facilitate the design of new cleanrooms and the resolution of problems in already-constructed cleanrooms. For example, when Merck – one of the world’s leading pharmaceutical manufacturers – needed to troubleshoot and solve a cleanroom problem being experienced in one of its manufacturing facilities, the company sought the help of the Flovent Modeling Services Group (part of Flomerics’ Flovent division).

The problem was this: Situated in a partitioned-off section of the room was a number of cylindrical vessels – "kettles" – containing heated deionized water. When staff members removed the lids to clean the vessels, escaping water vapor saturated the air and then condensed on the ceiling.

The challenges facing Merck and the Flovent Modeling Services Group were to:

Simulate and evaluate the cleanroom design

Determine the reason for the condensation problem

Propose the most easily implemented and economical modifications that would solve the problem with minimal adverse effect on cleanroom operations, which had to continue even as the modifications were being made.

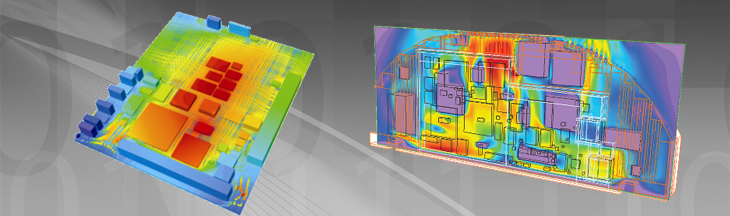

The Flovent software, used to conduct the analyses, employs mathematical modeling methods, based on Computational Fluid Dynamics (CFD) techniques, to accurately calculate environmental factors, such as airflow, heat transfer, and contamination distribution in three-dimensional spaces.

The Flovent software, used to conduct the analyses, employs mathematical modeling methods, based on Computational Fluid Dynamics (CFD) techniques, to accurately calculate environmental factors, such as airflow, heat transfer, and contamination distribution in three-dimensional spaces.

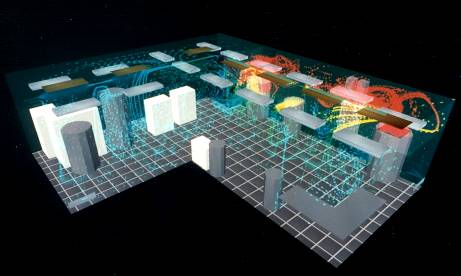

Working with Flovent, Flomerics’ engineers built a precise computer model of the Merck cleanroom. This model incorporated all pertinent geometrical and physical details, including placement of the water-filled cylinders and the ceiling-mounted bank of laminar flow diffusers used to supply the room’s fresh air via low-level exhausts. Working with the model, the engineers were able to create a series of animated three-dimensional views that accurately simulated the actual airflow and moisture content conditions in the room.

The Flovent simulations quickly illustrated that the moisture vapor was being carried aloft on the rising stream of hot air from the opened vessels until the vapor condensed on the ceiling.

Fig.1 - Flovent simulation of cleanroom airflow indicating the path of air and water vapor, which led to the problematic condensation of moisture on the ceiling. The red areas indicate regions of saturated air.

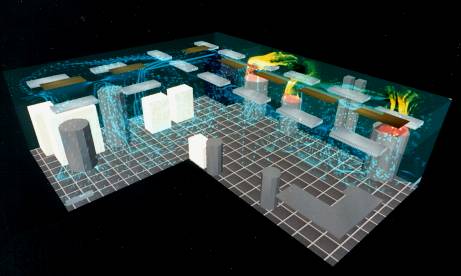

The low level extracts had little influence in preventing the warm, moist air reaching the ceiling. Further investigation concluded that installing additional high-level exhausts in the room could alleviate the condensation problem.

Fig.2 - Flovent simulation of cleanroom airflow after the addition of high-level exhausts behind the cylinders. This fix alleviated the condensation problem in both the Flovent model and in the actual cleanroom.

Subsequent Flovent simulations were then used to optimize the position of the high level exhausts. It was found that if the exhausts were positioned too high then the water vapor would not be sufficiently diluted before it reached the ceiling. Positioned too low, and the exhausts would not have enough influence to prevent the warm air rising past them and reaching the ceiling. Based on all these results and Flomerics’ recommendations, Merck made the appropriate cleanroom modifications and economically solved the condensation problem while at the same continuing normal cleanroom operations.

沪公网安备 31010602003953号

沪公网安备 31010602003953号