一. 产品概述

Simcenter POWERTESTER是一台集成了K系数测试、热阻测试、结构函数分析以及功率循环测试功能的 自动化测试系统,测试方法满足AQG-324、IEC60747以及JEDEC JESD51等标准。

与传统设备相比,POWERTESTER支持在功率循环期间,实时监控电学参数,热学参数,并定期使用结 构函数在线原位评估封装结构是否发生老化,无需先进行功率循环,再用其他的设备进行热测试表征。可以快 速高效地为新产品研发提供丰富的热学数据和可靠性数据,加速产品研发进程。

◆ 测试范围广:一台设备就可以支持对各种功率电子器件进行热特性表征和可靠性表征,节约成本,提升效率;

•支持多种类型的器件:二极管、MOSFET(包括SiC MOSFET)、IGBT等多种功率电子器件;每种器件均设置了多种测试方法;

• 支持多种封装类型:TO247,34mm/62mm, Econo PACK等传统平底封装,带散热翅片的HP/ HPD封装;

• 支持多种测试功能:器件温敏参数(K系数)标定,热瞬态测试及结构函数分析,功率循环测试。

◆ 先进的热瞬态测试技术

•内置受业界广泛认可的T3STER,测试方法符合AQG-324, JESD51-1,IEC60747系列等国际主流标准,能测试器件的冷却曲线;

• 支持最新结壳热阻测试标准JESD51-14;

•支持使用结构函数(包括积分结构函数和微分结构函数)非破坏性地分析器件内部封装结构各层的热阻和热容参数。

◆ 提供丰富的热特性表征数据

•支持测试结壳热阻Rthjc(支持JESD51-14定义的瞬态双界面法测试结壳热阻),结到流体的热阻Rthjf,结到NTC的热阻等;

• 提供积分结构函数和微分结构函数,用于对封装结构进行分析;

• 提供脉冲热阻,安全工作区域,RC网络模型。

◆ 强大的功率循环功能

• 满足AQG-324标准,支持秒级功率循环PCsec和分钟级功率循环PCmin;

• 支持恒定电流,恒定结温差ΔTJ ,恒定功率差ΔP等多种功率循环模式;

• 功率循环期间可以记录电流、电压、温度、结构函数等参数;

• 提供包括循环电流下的电压、结温、功率循环电流、功率、栅极电流、结壳热阻等参多种失效判据;

•支持使用结构函数在线分析器件在功率循环过程中各层的老化情况。无需先进行功率循环,再用其他的设备进行热测试表征。

◆ 支持与Simcenter Flotherm Flexx和Simcenter FloEFD等仿真工具建立测试+仿真的Digital Twin。

• 支持将待测器件的RC网络模型直接输出给仿真软件,进行后期仿真优化工作;

•支持待测器件的结构函数直接输出给仿真软件,利用软件的自动优化功能对待测器件的详细热学模型进行校准。

◆ 实施加速老化试验,快速获取寿命曲线,提供获取使用寿命必须的数据。

◆ 全面的安全性能监控:提供烟雾报警,液体泄漏报警,安灯塔,紧急停止按纽以及系统自动监控模块;支持 通过局域网实现远程查看。

查看详细介绍请点击此处下载 Power Tester功率循环及热测试系统-产品介绍资料

Power Tester功率循环及热测试系统-产品介绍资料

二. 产品信息

|

PWT 1500A/1800A/3600A |

PWT 2400A |

◆ 产品型号

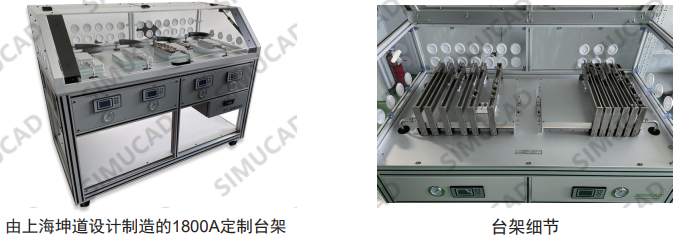

◆ POWERTESTER 1800A 产品交付

◆ POWERTESTER 2400A 产品交付

三. 测试模式及测试原理

◆ 全新测试模式:同时进行功率循环和热测试模式

• 利用功率循环对待测器件施加老化应力;

• 功率循环期间定期进行热瞬态测试,并监控系统参数;

• 功率循环期间,任何与老化降级相关的热效应都可以在不移动待测器件的情况下通过结构函数在线监测;

• 系统会根据用户提前设定的条件自动改变热瞬态测试的频率。

◆ 热瞬态测试:用于测试待测器件的结温,热阻,并进行结构函数分析

• 内置受业界广泛认可的T3STER,测试方法符合AQG-324, JESD51-1,IEC60747系列等国际主流标准关于测试器件冷却曲线的要求;

• 支持最新结壳热阻测试标准JESD51-14;

• 支持使用结构函数非破坏性地分析器件内部封装结构各层的热阻和热容参数;

• 热瞬态测试流程:

(2).png)

1. 标定(K系数测试):建立结温与电压之间的关系

在器件的自发热(self-heating)可以忽略的情况下,将器件置于温度可控的恒温环境中,改变环境温度,记录每个温度达到稳定状态下的TSP(温度敏感参数),获取结温与电压之间的标定曲线。标定结果支持线性拟合和非线性拟合。

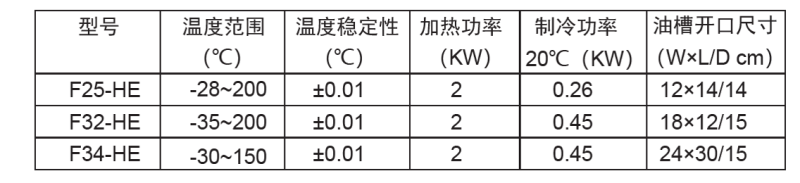

恒温环境有如下型号可供选择:

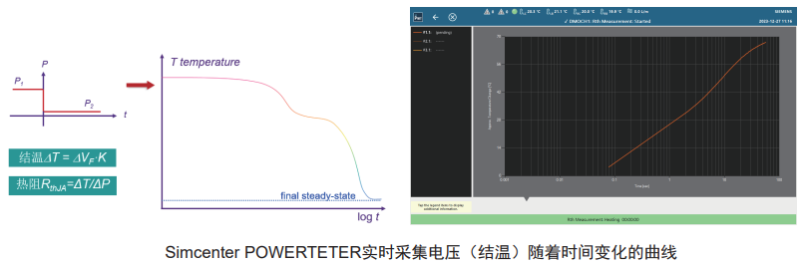

2. 热瞬态测试(功率跳变+实时采集)

• 给待测器件施加加热功率,等待其达到热稳定状态;

• 快速切换到标定时用的测试电流状态,切换时间最快1us;

• 在测试电流状态下,实时记录电压(结温)随着时间变化的曲线,直到器件再次达到稳定状态;

• 对数坐标自动变频采样,前密后疏,采样时间分辨率:1us;

• 四线法(开尔文)测试,温度分辨率:0.01℃。

3. 结构函数介绍

✔ 结构函数分析——描述器件热传导路径的模型

(2).png)

(2).png)

• 结构函数上越靠近y轴的地方代表着实际热流传导路径上接近芯片有源区的结构,而越远离y轴的地方 代表着热流传导路径上离有源区较远的结构;

• 积分结构函数横坐标是热阻,纵坐标是热容。曲线上斜率大的区域代表芯片、外壳等体结构,斜率小 的区域代表die attach等接触结构;

• 微分结构函数横坐标是热阻,纵坐标是热容对热阻的偏微分。曲线上的波峰代表芯片、外壳等体结构 波谷代表die attach等接触结构;

• 在结构函数的末端,其值趋向于一条垂直的渐近线,此时代表热流传导到了空气层,由于空气的体积无穷大,因此热容也就无穷大。从原点到这条渐近线之间在x轴上的截距就是结到环境的总热阻。

✔ 结构函数——进行结构分析与比较的强有力工具

当器件某个结构或接触发生变化时,我们可以通过对比结构函数清晰地看到:

(2).png)

4. 功率循环模式

• 满足AQG-324标准,支持PCsec和PCmin;

• 支持恒定电流,恒定结温差ΔTJ ,恒定功率差ΔP等多种功率循环模式;

• 支持在功率循环过程中定期执行热瞬态测试,利用结构函数在线原位分析器件在功率循环过程中各层的老化情况。无需先进行功率循环,再用其他的设备进行热测试表征;

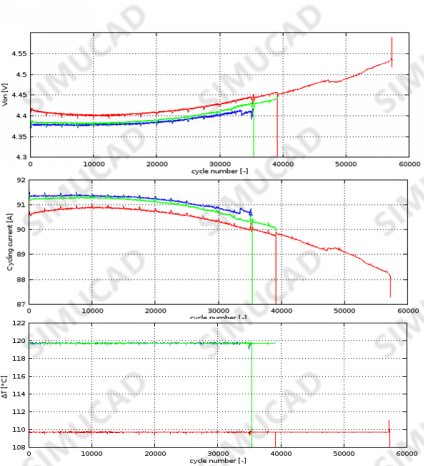

• 提供多种失效判据,包括:功率循环电流下的电压V(on),功率循环电流下的冷态电压V(on,cold)和 V(on,LP),结温差,最高结温,功率差,结壳热阻等参数的绝对改变量或者改变的相对百分比;

• 在功率循环过程中记录如下参数:功率循环电流下的电压V(on) 、功率循环电流下的冷态电压 V(on,cold)和V(on,LP)、测试电流下的热态电压值V(hot)、测试电流下的冷态电压值V(cold)、栅极电流 I(g,off)、功率差、功率循环电流、结温差、最高结温、最低结温、结构函数等。

四. 测试案例

◆ 电动汽车用IGBT寿命预估

(1)寿命预估流程

(2)测试寿命曲线中的数据点并估算寿命

◆ 利用结构函数检查功率循环对器件封装结构的影响

(1)试验条件

实验人员针对四组不同的IGBT模组,施加相同的功率循环模式,设定了相同的失效判据,进行了长时间的功率循环测试。

(2)目视检测:

经过功率循环后,芯片表面会出现金线断裂,烧焦等现象。

基本上所有的IGBT失效都是由于过热以及栅极氧化层的损坏。

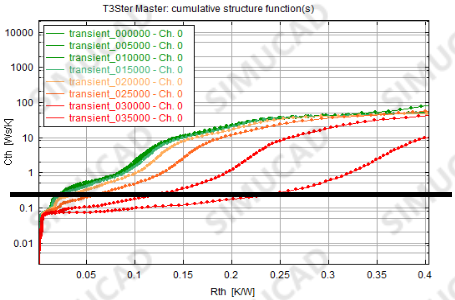

(3)结构函数检查:

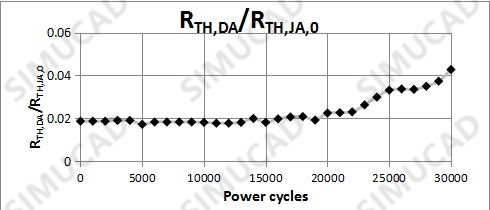

通过结构函数分析,可以清晰地显示出粘结层热阻随着功率循环数目增加的变化。

利用结构函数清晰显示出粘结层随着循环次数增大而老化

粘结层热阻占总热阻比例随着循环次数增大而增大

(4)试验参数:

器件安放在温控液冷板上

液冷板温度: 25 ℃

各种功率循环模式*(包括恒定电流,恒定功率变化ΔP以及恒定结温变化ΔTJ)

每隔250次循环周期后,执行一次热瞬态测试

(5)、结温不同对寿命的影响

在同样是恒定ΔTj的情况下,当ΔTj=120℃时,其达到失效的循环次数为36000次,当ΔTj=110℃时,其达到失效的循环次数为58000次。

查看详细介绍请点击此处下载 Power Tester功率循环及热测试系统-产品介绍资料

Power Tester功率循环及热测试系统-产品介绍资料

四. 部分客户名单

|

国内商业客户

• 中国电子科技集团有限公司 • 中国航天科技集团有限公司 • 中国电子技术标准化研究院 • 工业和信息化部电子第五研究所(中国赛宝实验室) • 中国中车股份有限公司CRRC • 中国振华(集团)科技股份有限公司 • 广东省科学院佛山产业技术研究院有限公司 • 国电南瑞科技股份有限公司 • 国家新能源汽车技术创新中心 • 合肥综合性国家科学中心能源研究院 • 上海微技术工业研究院(SITRI) • 上海汽车集团股份有限公司 • 深圳第三代半导体研究院 • 采埃孚(中国)投资有限公司 • 成都高投芯未半导体有限公司 • 东莞南方半导体科技有限公司 • 富士电机(中国)有限公司 • 格力集团GREE • 广东能芯半导体科技有限公司 • 广东芯聚能半导体有限公司 • 杭州士兰微电子股份有限公司 ......

|

国际用户

• 华润微电子有限公司 • 华域麦格纳电驱动系统有限公司 • 汇川技术股份有限公司 • 基本半导体有限公司 • 江苏宏微科技股份有限公司 • 蔚然(南京)动力科技有限公司 • 美的集团Midea • 赛晶科技集团有限公司 • 上海三菱电梯有限公司 • 深圳市蓝海华腾技术股份有限公司 • 斯达半导体股份有限公司 • 中芯集成电路制造(绍兴)有限公司 • 浙江固驰电子有限公司 • 台达电子 • 电子科技大学 • 海军工程大学 • 宁波诺丁汉大学 • 天津工业大学 • 西安电子科技大学 • 浙江大学 ……

|

测试案例

◆ 电动汽车用IGBT寿命预估

(1)寿命预估流程

(2)测试寿命曲线中的数据点并估算寿命

◆ 利用结构函数检查功率循环对器件封装结构的影响

(1)试验条件

实验人员针对四组不同的IGBT模组,施加相同的功率循环模式,设定了相同的失效判据,进行了长时间的功率循环测试。

(2)目视检测:

经过功率循环后,芯片表面会出现金线断裂,烧焦等现象。

基本上所有的IGBT失效都是由于过热以及栅极氧化层的损坏。

(3)结构函数检查:

通过结构函数分析,可以清晰地显示出粘结层热阻随着功率循环数目增加的变化。

利用结构函数清晰显示出粘结层随着循环次数增大而老化

粘结层热阻占总热阻比例随着循环次数增大而增大

(4)试验参数:

器件安放在温控液冷板上

液冷板温度: 25 ℃

各种功率循环模式*(包括恒定电流,恒定功率变化ΔP以及恒定结温变化ΔTJ)

每隔250次循环周期后,执行一次热瞬态测试

(5)、结温不同对寿命的影响

在同样是恒定ΔTj的情况下,当ΔTj=120℃时,其达到失效的循环次数为36000次,当ΔTj=110℃时,其达到失效的循环次数为58000次。

四. 部分客户名单

|

国内商业客户

• 中国电子科技集团有限公司 • 中国航天科技集团有限公司 • 中国电子技术标准化研究院 • 工业和信息化部电子第五研究所(中国赛宝实验室) • 中国中车股份有限公司CRRC • 中国振华(集团)科技股份有限公司 • 广东省科学院佛山产业技术研究院有限公司 • 国电南瑞科技股份有限公司 • 国家新能源汽车技术创新中心 • 合肥综合性国家科学中心能源研究院 • 上海微技术工业研究院(SITRI) • 上海汽车集团股份有限公司 • 深圳第三代半导体研究院 • 采埃孚(中国)投资有限公司 • 成都高投芯未半导体有限公司 • 东莞南方半导体科技有限公司 • 富士电机(中国)有限公司 • 格力集团GREE • 广东能芯半导体科技有限公司 • 广东芯聚能半导体有限公司 • 杭州士兰微电子股份有限公司 ......

|

国际用户

• 华润微电子有限公司 • 华域麦格纳电驱动系统有限公司 • 汇川技术股份有限公司 • 基本半导体有限公司 • 江苏宏微科技股份有限公司 • 蔚然(南京)动力科技有限公司 • 美的集团Midea • 赛晶科技集团有限公司 • 上海三菱电梯有限公司 • 深圳市蓝海华腾技术股份有限公司 • 斯达半导体股份有限公司 • 中芯集成电路制造(绍兴)有限公司 • 浙江固驰电子有限公司 • 台达电子 • 电子科技大学 • 海军工程大学 • 宁波诺丁汉大学 • 天津工业大学 • 西安电子科技大学 • 浙江大学 ……

|

沪公网安备 31010602003953号

沪公网安备 31010602003953号