1大功率电子器件液冷散热需求

近年来,电子器件的应用遍布各个领域。随着科技的发展,电子器件的微型化和集成化程度越来越高,且功率越来越大,导致器件的发热密度陡增,热问题凸显。

据统计,绝大部分电子器件的损坏都是由于 温度过热 引发的,因此,大功率集成电子器件的散热问题严重影响电子器件的寿命和可靠性。这种情况下,简单的空气冷却形式不足以满足散热需求,而散热效率更高的液冷方案开始在大功率电子散热领域占据主要地位。

.jpg)

图1 冷板结构

2大功率电子器件液冷方案的设计难点

a. 冷板进口流量对功率器件温度的影响;

b. 冷却液进口温度对功率器件温度的影响;

c. 冷板形式对功率器件温度的影响(流道复杂化有利于散热,但流阻却增大,如何取舍需要用CFD仿真来确定);

.jpg)

图2 冷板热模型

3通过CFD仿真能解决的问题

任意工况下,功率器件的温度分布、冷板速度、压力发布;

器件温度与冷板流量的关系曲线(非常重要);

器件温度与冷却液进口温度的关系曲线(非常重要);

冷板压力损失与流量的关系曲线(流阻特性曲线);

优化冷板结构,保证冷板流量和温度的均匀性,得到最佳性能的冷板方案。

.jpg)

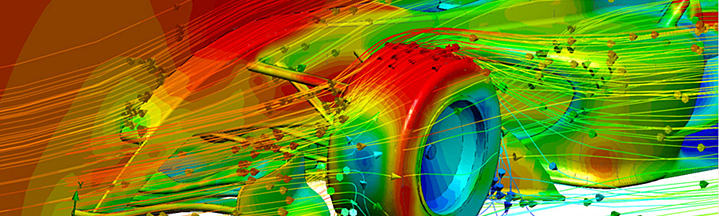

图3 功率器件及冷板表面温度&流场

.png)

图4 冷板切面温度(含流道)

.jpg)

图5 冷板内流场&温度场

.jpg)

图6 流道内表面温度和流道内表面对流换热系数

.jpg)

图7 冷板流阻特性曲和冷板温度特性曲线

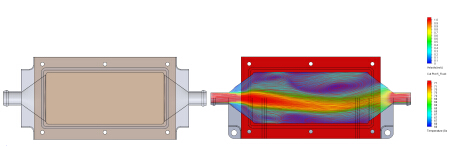

图9.1 方案一(无齿)

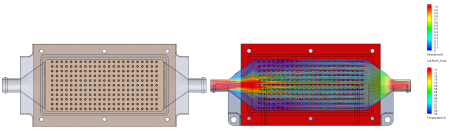

图9.2 方案二(矩阵圆柱齿)

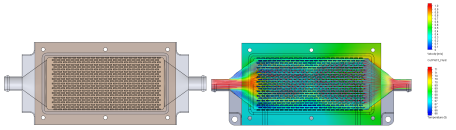

.jpg)

图9.3 方案三(交错矩阵圆柱齿)

图9.4 方案四(交错矩阵矩形齿)

优化结果:

通过仿真可以明显看出,无齿设计的方案一冷流在冷板内并未充分散开,换热效率低下导致冷板温度高;采用圆柱齿的方案二,散流效果明显好于方案一,但整体扰流效果不好,还是导致冷板温度相对高;在此基础上改进的交错排列圆柱齿的方案三,对比前一方案温度明显降低,但温度均匀性稍差,在冷板末端温度偏高;而采用交错排布矩形齿结构的方案4不仅温度降低了15%,且温度分布的均匀性明显好于前者,故方案四最优。

沪公网安备 31010602003953号

沪公网安备 31010602003953号