如何利用热仿真对倒装芯片和线焊的热性能比较以减少集成电路封装成本

日期:2008-07-25

Mark Patterson

在双端口10G/bit以太网物理层集成电路研发的早期,AMCC(Applied Micro Circuits)工程师就面临一关键性选择。由于高性能芯片存在严重的热管理问题,工程师不得不从倒装芯片与线焊封装两者择一,前者具有最佳热性能,后者则更便宜。

AMCC认识到在比普通冷却性能要求更高的情况下解决热管理挑战的重要性。问题的关键在于倒装芯片或线焊,哪个更合适?

采用倒装芯片互连的方法,芯片激活区向下翻转,使得任何表面积都可用于互连。采用倒装芯片封装允许有大量较短的互连,可提高电气性能和热性能。采用线焊封装,裸片面朝上,边缘附近的金属小垫片同电线相连至封装外管脚。线焊互连法成本较低,在大多数应用中可作为首选方法。

相当长的时间里,评估不同封装下新型芯片的热性能效果的常用方法是进行样品测试。这也意味着只有获取样品,才能进行热性能评估,但有时这会延迟新产品上市时间,并几乎总限制我们考虑其他封装方法。

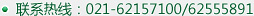

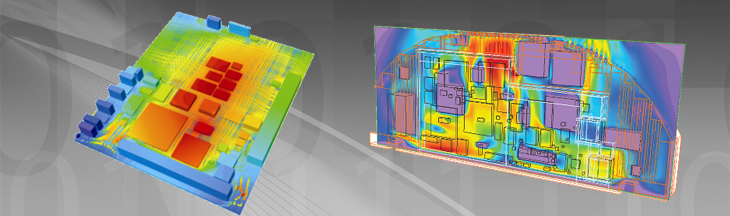

不久前,AMCC开始使用热仿真软件,生成详细的模型,重建封装的物理几何模型,并准确预测不同条件下封装芯片内各部分的温度。仿真结果用来评估封装的热性能,并为客户提供热设计指导,包括确定使结温维持在安全工作水平所需的气流量和温度。

本来,保持仿真精确性是复杂的手动过程,它涉及裸片和封装几何形状的重复制作以及与芯片几何形状复杂性相关的冗长仿真。在过去几年,AMCC利用这项技术缩短了模拟新型设计芯片热性能所需的时间。

该公司利用Flomerics公司仿真软件Flopack站点(网址是http://www.flopack.com/)减少了模拟芯片设计中热性能所需的时间。通过万维网浏览器,用户可以输入数据来描述集成电路。然后,该站点生成可导入热仿真的芯片模型。用户可以选择生成详细的几何模型或简化模型。简化模型可预测电子组件封装关键部位的温度,如结温,外壳和底板,所需时间远远少于传统详细模型。

AMCC公司的Mark Patterson表示,利用Flomerics公司的Flopack站点缩短了芯片设计热性能仿真所需的时间。

设计流程

AMCC利用Flopack站点进行仿真,生成两种封装类型的芯片模型。每个芯片都要定义关键参数,包括封装类型和尺寸、裸片尺寸、焊锡球数量、封装金属层数和热功率。

然后,Flopack网站就能生成详细的热阻模型。即使早期阶段仿真的精确性亦至关重要,因此AMCC编辑模型使其与他们的新装置更为契合。因为只需要做微小的改动,AMCC能在很短的时间里生成两个不同封装模型,无需从头开始模拟几何形状。

然后将芯片模型导入一个经常用于测试新IC的参考设计中。参考设计气流稳定的掠过芯片。仿真结果预测了不同气流温度和其流量下芯片的结温。在100 -300 ft/min的范围内,环境温度85华氏温度的情况下测试每个装置,仿真结果显示,使用任一相互法,在整个气流范围内,新元件不会超过结温上限。

AMCC通过比较仿真结果和同类产品的物理测试结果验证了模型。

几乎每个新产品,AMCC都使用热仿真作为设计指导,为客户提供特定环境下详细的热仿真信息。一个典型的设计指导相当于一份详细的工程文件,能使客户们清楚如何在不同条件下保证芯片散热,并在设计前期就作出决定,比如是否需要改善芯片上的气体流动情况或者使用散热片。

AMCC还为其大多数产品制作了简化模型。这些模型能够提供部件对于气流、温度、压力变化的快速、简单的预测,以及在Jedec标准边界条件下的基本热性能参数。AMCC还将这些模型提供给使用Flotherm软件作为预测整个系统热性能工具的客户,客户能将这些模型导入到Flotherm模型库。这些模型还确保了客户系统级模型的精确性,减少处理系统模型所需时间。

节约花费

热仿真帮助AMCC在价格预算之内提高其产品QT2225和QT2235集成电路的性能,并在设计前期就优化了热性能与封装成本之间的平衡。在不到一小时内,该软件就生成集成电路的热阻模型,使它们在设计初期就能应用到热仿真中。这个案例中,AMCC极大地降低了封装成本,缩小了进行热仿真测试的设计周期。AMCC对其生产的几乎每个产品,都能验证其装置的热性能,并向顾客提供设计指导。

Flotherm软件协同Flopack站点合作减少了模拟复杂电子散热问题所需的时间和技能,因为他们是专为电子散热应用而设计的工具。它们向用户提供装配数据库模型的工具,用户无需自己从头开始建模,并配备现有元件的热阻模型数据库。Flotherm提供一个快速、自动设计研究的操作环境。自动网格化和网络间分布式处理可简化对多元迭代的评估,从而达到优化设计。

沪公网安备 31010602003953号

沪公网安备 31010602003953号