Flotherm软件在电子设备热设计中的应用

日期:2008-09-25

李波1,李科群1,俞丹海2

(1.上海理工大学 动力工程学院, 上海 200093

2.英国 FLOMERICS公司中国代表处,上海 200041)

Tel.:021-55271466 E-mail:kequn_li@usst.edu.cn

摘 要:CFD软件可以较为准确地仿真模拟电子设备或其组合体的温度场,因而可以应用于电子设备的热设计。本文应用CFD仿真模拟软件Flotherm辅助对某型号电子设备进行热设计,对设备的风道阻力特性和温度场进行了模拟计算,确定了合理的风机型号和电子元件的位置布置。

关键词:Flotherm;电子设备;热设计;风道特性;温度场

Abstract:CFD Software can be applied in the accurate simulation of temperature field of electronic equipment or combination, it is useful in the thermal design of electronic equipment. In this paper, a type of electronic equipment is designed by CFD software, Flotherm, the pressure resistance characteristic and temperature field of equipment are simulated to determine the reasonable fan models and the locations of electronic components.

Keywords:Flotherm;electronic equipment;thermal design;characteristic of wind channel;temperature field

1.引言

在电子封装技术水平不断提高的当今,电子产品的外形尺寸也朝着轻便小巧的方向发展,从而使得单位热流密度值迅速增大。电子产品输出的是电信号,输入功率的很大一部分都成为了热功耗。这部分热功耗会造成元器件结点温度的急剧升高,而电子产品的温度对其能否安全可靠地运行影响非常之大。当元器件在很高的温度下工作时,其失效率按指数关系增长[1]。不仅如此,电子产品的行业特性决定了其产品更迭迅速,在合理地对产品进行热设计,使其安全可靠运行的同时,如何加快产品的研发周期也成了重中之重。本文利用CFD软件Flotherm辅助某电子设备进行热设计,从而加快了整个设备的设计周期。

Flotherm软件是由英国Flomerics公司开发专门针对电子散热领域的CFD仿真软件,其提供的“设计级分析”,选取恰当的方法,着重于解决电子散热行业的实际工程应用问题。其求解器不但应用了数值方法的解算,同时结合了大量专门针对电子散热而开发的实验数据和经验公式。

2﹒物理模型和散热方案

2.1物理模型

设备的几何尺寸为450mmX300mm X90mm;最高工作环境温度为45℃;设备总计有8个槽位,其中2﹑3﹑4﹑5为业务板槽位,1为主板槽位,其它槽位用于风扇和电源;主板的热功耗52W,每一业务板的热功耗27W。包括电源热功耗,整个设备需排除的热功耗大约为210W。芯片最高温升控制在60℃以内。

图 1 设备外观

Fig.1 Appearance of equipment

2.2散热方案确定

通过计算可得设备表面散热功率密度为0.52W/cm2。由参考文献[2]可知,在温升60℃以内的情况下,自然对流风冷散热已经无法满足要求。故采取强迫风冷散热方式。

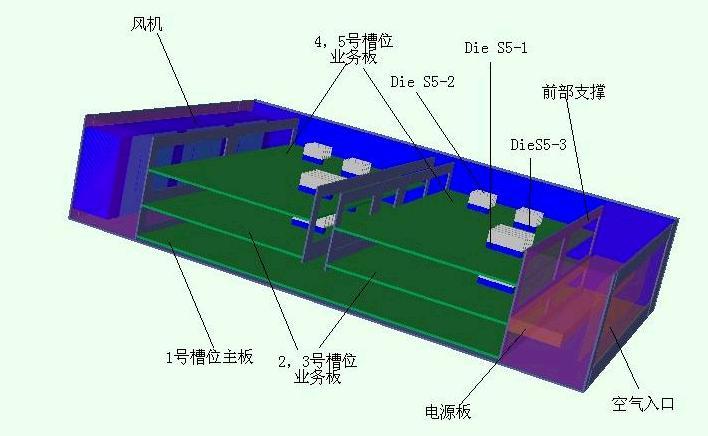

2.2.1风机风量确定

将Q=210W,Cp=1005J/(kg•℃) ,△T=10℃, ρ=1.11(m3/kg),分别代入,可得强迫风冷所需的风量Qf大约为0.019 m3/s。其中空气物性定性温度为45℃。由于忽略了设备对大气的辐射和与环境自然对流换热所散去的热量(一般约为总热功耗的10%),所以由上式计算的风量略微偏大。在两侧板上打制60mmX250mm的通风孔,设空气流通系数为0.8,可得进出口的风速大约为1.58m/s。

2.2.2风道阻力特性确定

目前获得设备风道阻力特性的常用方法是经验实验法和计算实验法。经验实验法:参考以往相似设计实例的风道特性及所用风机,估计当前设计对象的风道特性,并选择适当的风机;样机完成后,通过实验验证所选风机的合理性[3]。这种方法的设计周期长,设计费用大。除此之外,也可以通过计算实验法进行手工计算,得出系统的阻力特性。但由于公式中的局部和沿程阻力系数不易得出,从而造成计算结果与实际值在某些情况下会发生较大偏差。利用Flotherm进行模拟仿真,可以快速准确地获取风道的阻力特性。

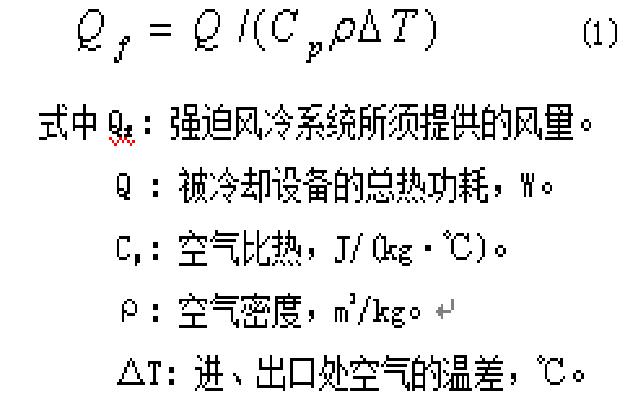

图 2 设备简化模型

Fig.2 Simplified model of equipment

- 依据物理几何模型进行建模。

- 在空气入口处设置一个Fixed Flow(固定流)。对Fixed Flow分别设置体积流量为0.01 m3/s、0.015 m3/s、0.02 m3/s和0.025 m3/s,进行仿真计算,以此来捕获风道的阻力特性。

- 将求解设为纯流动,合理划分网格,气流变化剧烈处加密网格。

- 在进出口设置监控点来监测空气进、出口参数的变化。

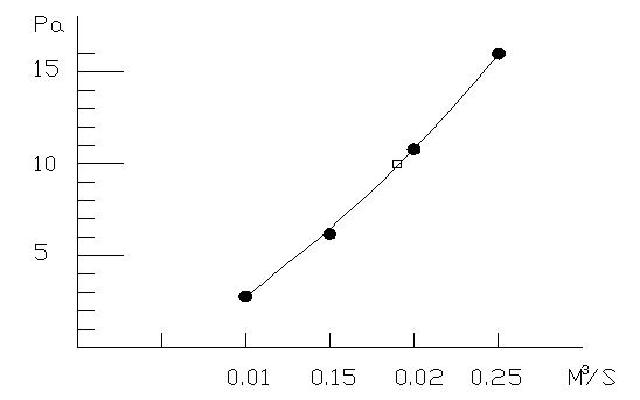

- 通过仿真计算获得风道特性曲线,如图3所示。由于风机风量已经确定,可以定出风机工作点。因风量大风压小,拟采用三台离心风机并联。根据强迫风冷的设计经验,离心风机的工作点位于风机特性曲线的右下部时,风机的工作效率最高散热效果较好。利用并联风机风量叠加,风压不变的特性,可以方便的选取三台离心风机。考虑到抽风形式气流比较均匀以及风机自身的热功耗对设备的影响较小,故采用风机抽风形式。至此,散热方案确定为采用三台离心风机并联抽风的强迫风冷冷却方式。

图 3. 风道阻力特性曲线

Fig.3 Resistance characteristic curve of wind channel

3.温度场模拟及分析

3.1温度场模拟

- 沿用模拟风道特性曲线时的简化模型。

- 对发热元器件均贴附发热功率及材料属性。

- 输入风机特性曲线,取平行气流方式。

- 求解方式设为流动和换热。

- 不考虑设备外壳与周围空气的对流和辐射换热。

- 主板沿气流方向芯片代号依次为DieM4、DieM2、DieM5、DieM1和DieM3。除了DieM4 和DieM5功率分别为6W外,其余3个芯片均为10W。主板上其他发热元件功率合计10W,利用PCB板横向导热系数大的特征,将这10W应用到整个PCB主板上。

- 业务板沿气流方向芯片代号依次为DieS5-1、DieS5-3和DieS5-2。其中S代表业务板,5代表业务板号,1、3、2为沿气流方向芯片序号。

- 温度云图中所标示的均为芯片结点最高温度。

3.2温度云层图分析:

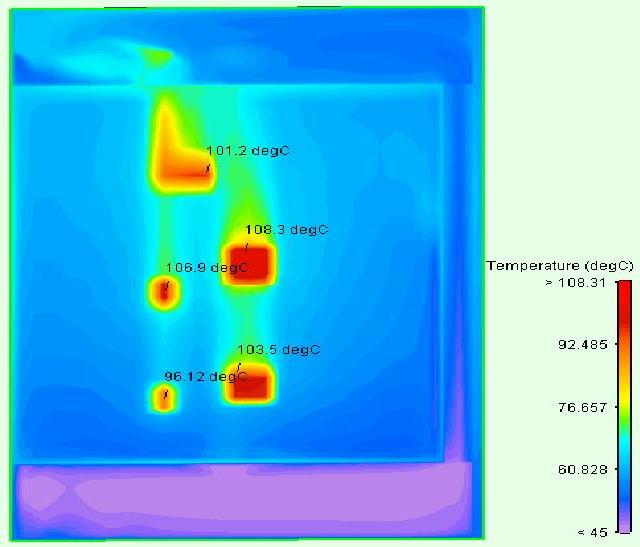

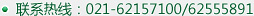

- 设备内部温度最高点出现在主板芯片Die M1上,其值为108.3℃。而同为10W的Die M2为103.5℃。两者只是在X方向有位置差。观察图4可以清楚地看到,由于Die M2与Die M1沿气流方向在同一直线上,使得流过Die M1的气流温度明显高于流过Die M2的气流温度。

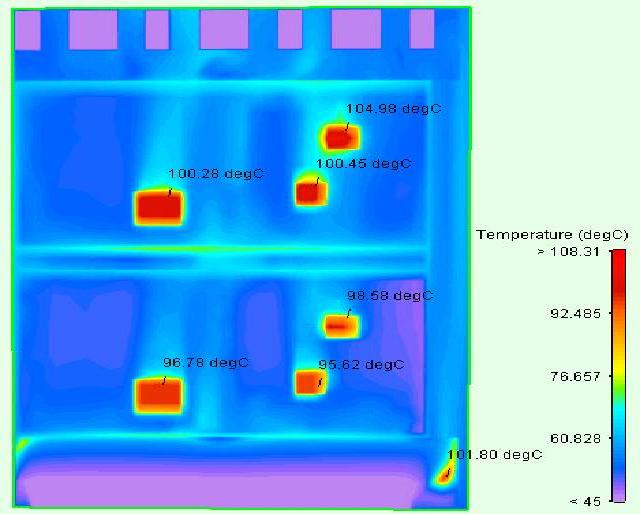

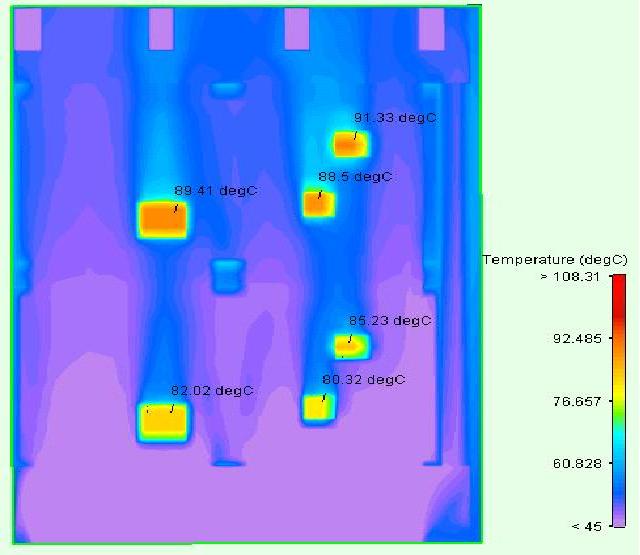

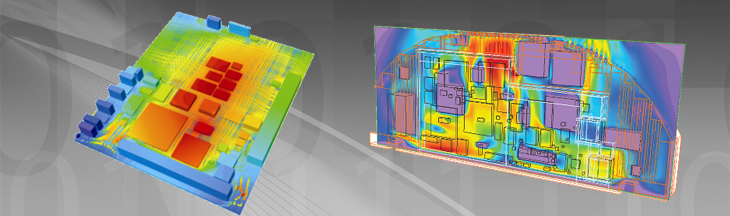

- 观察图5中相同功率的芯片Die S3-3和图6中Die S5-3,两者只在Y方向存在位置差,然而温度却相差达15℃。造成这种现象的主要的原因在于,Service 5 PCB板的背面也能受到入口空气的横掠。而Service 4 PCB板的背面,由于设备内部支撑和电源的遮挡,无法完全的受到入口空气的横掠。

- 在图5右下角,存在一温度为101.8℃的区域。造成局部温度骤升的原因,是由于气流无法流过此区域,加之为了分析强迫风冷的作用,模拟仿真是并未考虑设备外壳与周围空气的自然对流和辐射换热效应。所以造成此处热量很难排至设备外热沉。

图 4. 主板温度云图

Fig.4 Temperature field of

图5. 2﹑3号业务板温度云图

Fig.5 Temperature field of No.2、No.3patchboard

图6. 4﹑5号业务板温度云图

Fig.6 Temperature field of No.4、No.5 Patchboard

4.优化设计

4.1优化措施

- 优化Main Board的前部支撑,使Main Board的背部也能受到入口空气的横掠。

- 调整Main Board 上Die M2的位置(调至Z方向-40mm处)及Die M4的位置(调至Z方向30mm处),从而降低沿流动方向上前面芯片对后部芯片散热的影响。

- 通过加大风机风量,来降低芯片的结点温度。

- 考虑设备外壳与周围空气的对流和辐射换热影响。

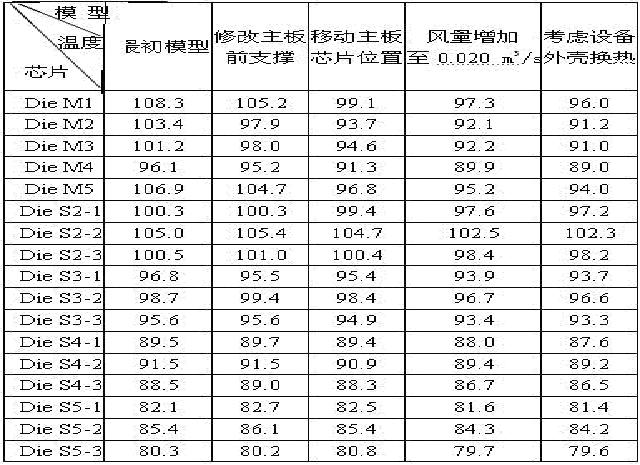

4.2优化后各芯片温度

表1.优化后各芯片温度(℃)

Tab.1 Temperatures of chips after optimization(℃)

5.结论:

在产品设计的早期,利用CFD软件Flotherm可以方便快速地模拟设备内部温度场及阻力特性。不仅能辅助确定设计方案,而且可以及时发现方案中所存在的问题,便于热设计工作者对方案进行某些调整,使设备处于一个稳定可靠的工作状态。在提升设备品质性能的同时,缩短了整个设备的研发周期。为设备最终进入市场,奠定了良好的基础。

参考文献:

[1] 徐维新.电子设备可靠性热设计指南[M].北京:电子工业出版社,1995.

[2] QJ 1474-1988,电子设备热设计规范[S].

[3] 李明东.利用CFD数值仿真技术确定电子设备风道特性[J].安全与电磁容,2002(3):16-18.

沪公网安备 31010602003953号

沪公网安备 31010602003953号