|

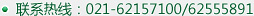

在半导体芯片、封装和系统层级中,更高的密度、性能、速度和微型化都造成电子产品的高热发散量和高耗电量,所以要达成系统级冷却所需要的功耗实际是有限制条件的,认为系统级冷却可以解决所有问题其实是一种误解。

不同于系统级冷却方式,新的电子产品热量管理方法可以解决何时及何处需要适当冷却的问题,这种方式可在芯片和模块层级达成均匀性,因此系统端可以更有效率。

散热铜柱凸块(copper pillar bump,CPB)方式是将薄膜热电材料整合到倒装封装的焊锡凸块中,芯片表面可以产生主动式热量和功耗管理,制造方式可以无缝进行并确保为业界所接受。

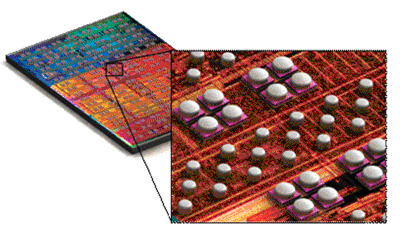

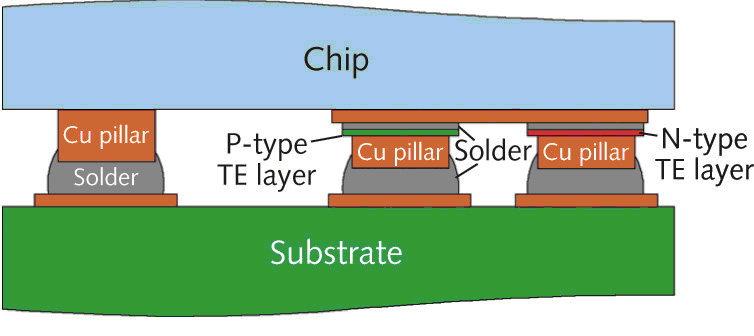

散热凸块可整合成标准倒装封装工艺的一部分(图1),并可与电性凸块结合,这种技术提供电子产品新的散热功能,可以和晶体管、电阻和电容一起整合到电路设计之中。

图1:散热和电性凸块。

这种技术延伸了传统焊锡凸块连接的应用,并提供倒装芯片组件与整合的主动式冷却功能,其功耗生成能力使得铜柱凸块能够运用在能源回收上,在此之前,焊锡凸块只能提供机械性、电性和被动式的散热功能。

主动式的散热铜柱凸块当电流流经60微米高的凸块时可以达成60℃的温差,此外,最大功耗汲取能力超过每平方厘米150瓦,而当接触热时可以产生10毫瓦的功耗。

散热铜柱凸块结构

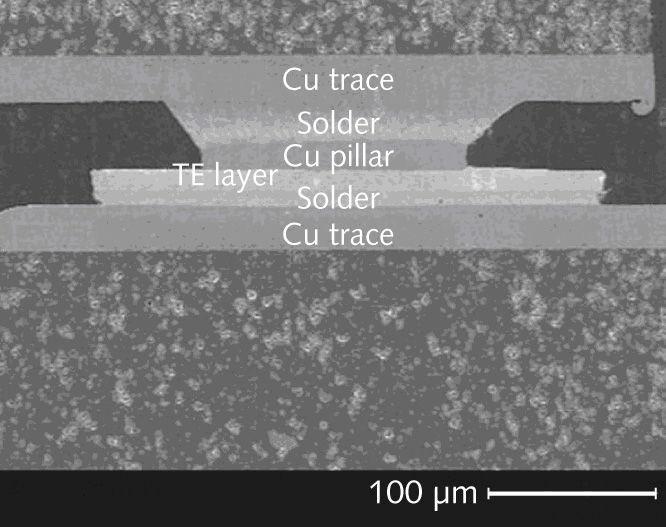

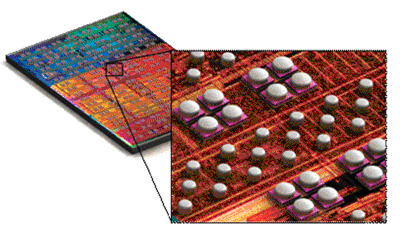

图二显示TE支柱的电子显微镜截面图,TE元素在结构上相当于铜柱凸块堆栈加上额外的一层TE层,增加的TE层把标准的铜柱凸块转变成主动式热电铜柱凸块。当电性和散热性正确的配置时,TE层可提供主动式热电性,将热从凸块的一端传导至另一端。

图2:散热ͬ柱凸块的横截面。

热传导的方向由热电材料的掺杂型态以及电流流经此材料的方向所决定,这种热电式传导称为珀尔帖效应,相反的,如果热能流经热电材料的一端到另一端,产生电流的现象称为塞贝克效应。塞贝克效应是珀尔帖效应的相反作用,在此模式下,电流因热流经TE元素而产生。图二为在珀尔帖和塞贝克两者模式下可运作的结构。

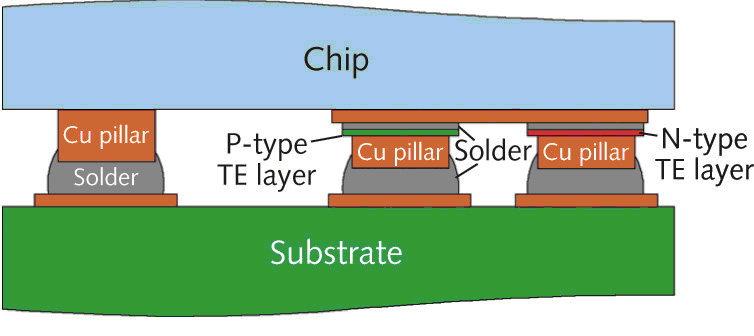

图三比较典型铜柱凸块和薄膜散热铜柱凸块的结构,这些结构是相似的,且都拥有铜柱和焊锡连接的部份。两者主要的差异在于两个焊锡层之间导入了p型或n型热电层。

图3:传统CPB仅次于n型或p型柱。

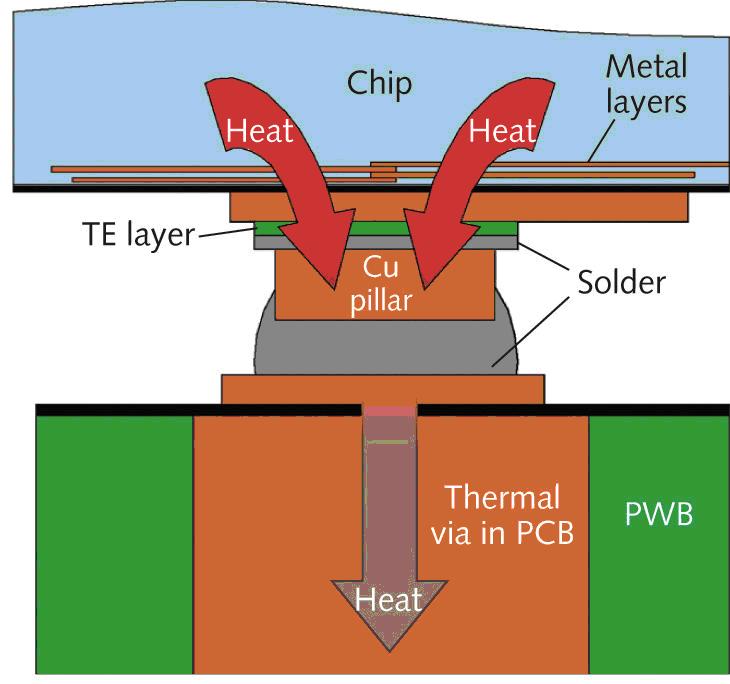

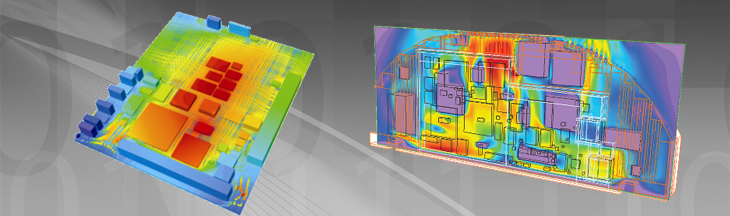

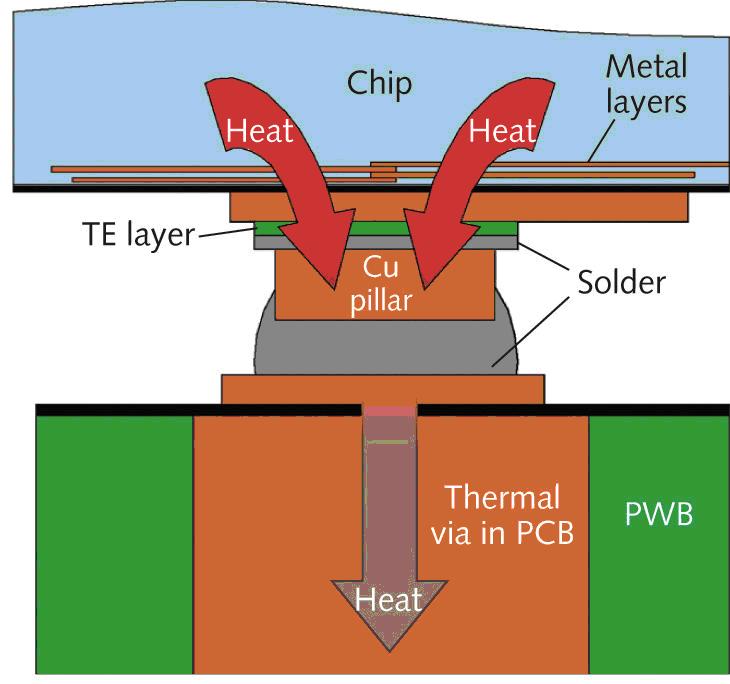

图四显示铜柱凸块的放大图像,通过散热铜柱凸块的热流,经由芯片上的金属布线设计来变更,这些布线的厚度能够小到几微米,做成堆栈或交叉状,提供从底层电路的热传导路径以收集热量;以及将热引入到散热铜柱凸块。这些将电流传导至散热铜柱凸块的金属布线,未必全部都直接连接到芯片的电路。但无论何者都有内建的温度感应器和驱动电路来控制Ѭ环内的散热铜柱凸块,以达到最佳效能。其次,散热铜柱凸块汲取的热量与过程中所产生额外的热量,将退回到基底或电路板。

图4:CPB散热图解,图中可见在复杂电路中使用了多曾金属传导层。

由于散热铜柱凸块的散热效能可以靠提供退回热量的路径来改善,在背面使用高传导基底像是氮化铝或金属(例如铜、钨铜、钼铜等)和介电层作为高热量传导路径是有帮助的。高热量传导基底将被视为热量退回的自然路径。有时印刷线路板的基底是多层基底设计,以提供高密度的内导线,在这种情形下,印刷线路板的热传导性也许相对较差,而增加热通孔(例如金属栓塞)则可以提供优良的热量退回路径。

应用

散热铜柱凸块可以用许多不同的方式冷却芯片。

一般冷却:散热铜柱凸块能够分布于整个芯片表面,并能提供芯片表面均匀分散的冷却效果。在此情况下,散热铜柱凸块也许与讯号、电源和接地的标准铜柱凸块交互分布,让散热铜柱凸块直接放置在芯片的主动电路下以达到最大效能。铜柱凸块的数量和密度决定于芯片的热量负载,每一对P/N在给定电流下,提供特定温差(△T)和特定热量汲取(Q)。芯片上的温度感应器(内建的感应器)能提供散热铜柱凸块性能直接的量测,并回馈到TEC驱动电路。

精确温度控制:由于散热铜柱凸块能藉由电流方向冷却或加热芯片,因此可用在特定温度范围下操作的芯片提供精确的温度控制,无论外界条件为何。这是许多光电零件经常碰到的问题。

热点冷却:对于微处理器、图形处理器和其它高端芯片,当芯片上电能密度差异显著时热点就会产生,严重影响组件性能。由于散热铜柱凸块的体积小、并且在芯片主动区域表面相对可以较高密度的放置,这种结构特别适合于热点冷却。相对的,这些散热铜柱凸块应集中在热点的区域,而热量密度较低的区域则只要单位面积较少数量的散热铜柱凸块,因此散热铜柱凸块的冷却效果只需施加在需要的地方,进而减少了驱动冷却所需的功耗,以及系统普遍的过热现象。

结论

这种小尺寸、方法容易整合的新技术开启了改善芯片速度并且保持或提升系统能量消耗效率的一扇大门。

该文章摘自《半导体科技》2009年6/7月刊

http://www.solidstatechina.com/article_display.asp?id=2467

作者:PAULA.MAGILL, Ph.D., Nextreme Thermal Solutions

|

沪公网安备 31010602003953号

沪公网安备 31010602003953号