反射率热成像技术与红外热成像技术在电子器件热分析领域的应用比较

日期:2015-03-10

红外和近红外成像技术多年来一直被用于测试、表征电子器件、光电子器件以及微电子系统的热性能。近年来随着反射率热成像技术的持续发展,已经逐渐开始被用来器件的热特性测试,而且反射率成像技术对亚微米级别的器件热成像特别有用。本文将详细描述反射率热成像技术的原理,并与传统的红外热成像技术进行比较。

红外热成像技术

红外热成像技术是一种基于黑体辐射的成像技术。根据普朗克的黑体辐射理论,所有的物体都会向周围进行电磁辐射,当结合考虑辐射波长时,黑体辐射简化成与辐射波长相关的Stefan-Boltzman公式。在物体温度接近300K时,会辐射红外波段的电磁波,受限于衍射极限,其热成像的空间分辨率为3um-10um。

物体进行黑体辐射的成都取决于物体表面材料的辐射系数,通常辐射系数是介于0和1之间的。一般来说,金属或其他反射性物体的辐射系数比较低,而比较暗的物体由于能够吸收更多的光,其辐射系数比较高。比如说,金属铝根据其表面粗糙度的不同,辐射系数大约为0.04-0.07,而石墨的辐射系数大约是0.45。辐射系数的不同直接影响着来自器件表面的热信号。因此金属铝和石墨的信噪比将会出现10倍以上的差异。另一方面,由于材料的辐射系数高度依赖于材料本身以及材料表面的情况,因此为了得到准确的结果,在对每一个新的样品进行测试前,必须对其进行逐点的辐射系数校准。如果测试过程中,样品发生了移动,必须重新进行校准。在高放大倍数下,由于热膨胀引起的样品变化同样也会给测试结果带来不确定性。通常在利用红外热成像技术时,会在样品表面涂覆很薄的一层石墨以提高辐射系数进而提高测试的信噪比。

反射率热成像技术

反射率热成像技术利用材料的反射率随着温度变化而变化的原理来测试表面温度分布。反射率热成像技术利用一束探测光源检测反射光大小的变化,而红外成像技术是检测器件由于黑体辐射发射的信号。因此可以通过脉冲调制探测光来测试与偏压脉冲比较,特定时间延迟下的温度。同时由于反射率热成像技术不同于黑体辐射,该技术还可以再制冷温度下进行测试。反射率随着温度变化的量,

称之为“反射率-温度系数”。反射率-温度系数对于大多数波长都是非零的,因此可以采用可见光进行测试。与红外成像技术相比,更短的波长可以提高一个数量级的空间分辨率。更高的空间分辨率对于更加准确地测试待测器件的峰值温度时非常重要的。

反射率热成像技术原理

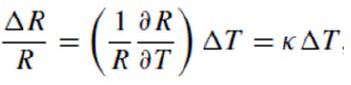

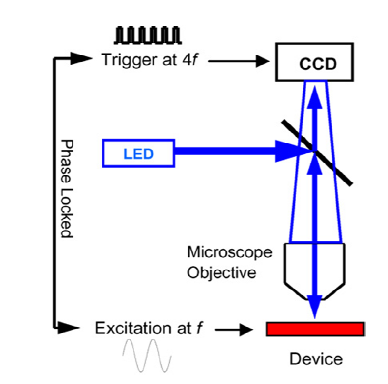

图1所示是一个基于CCD成像的高分辨率的反射率热成像系统的基本配置图,该配置包含了一个可见光CCD照相机;一个用于照明光源的发光二极管(LED),该LED 可以通过显微镜聚焦到待测器件表面。随变化变化而变化的反射光被CCD采集之后,再经由分析软件SanjVIEW 2.0进行分析。采用非相干的LED光源,而非聚焦激光束可以有效地消除由于相干光源带来的斑点、穗状等干涉图样。可以通过各种调制方案来探测待测器件表面反射率的相对变化,包括零拍法、外差法以及瞬态效应等方法。由于反射率-温度系数强烈依赖于照明光源的波长, LED光源的选择将直接决定CCD测试的灵敏度。反射率的相对变化与温度之间的变化可以近似地表示为一阶函数:

图1 基本配置

其中,k是反射率-温度系数,与样品的材料、照明光源的波长、以及入射角、表面粗糙度以及多层结构中样品的组分有关,其典型的量级为:10-2-10-5/K。

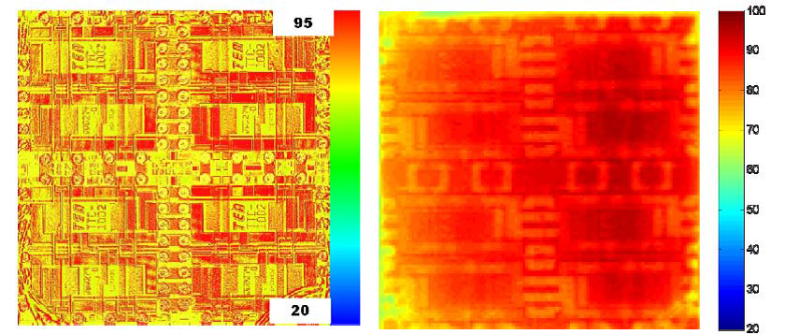

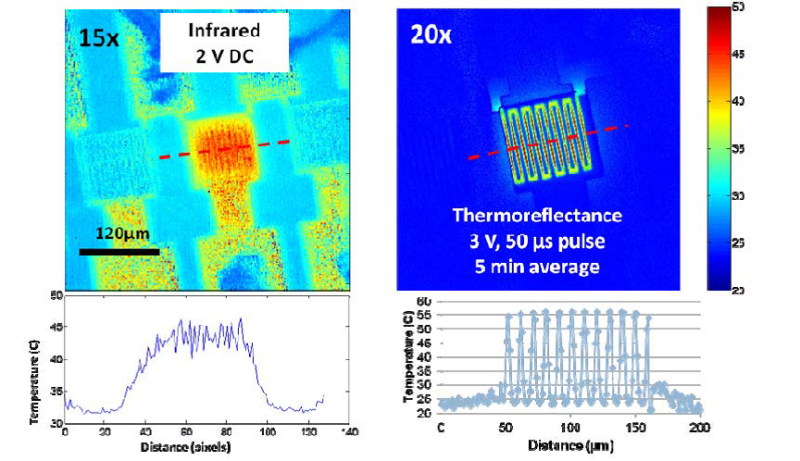

图2清晰地显示了反射率热成像与红外热成像的空间分辨率的差异。由于固晶层的工艺,两种成像技术都观察到了芯片表面温度分布的不均匀性。但是反射率热成像系统凭借其出色的空间分辨率优势,提供了更为强大的细节。

反射率热成像 红外热成像

图2 反射率热成像与红外热成像的空间分辨率比较

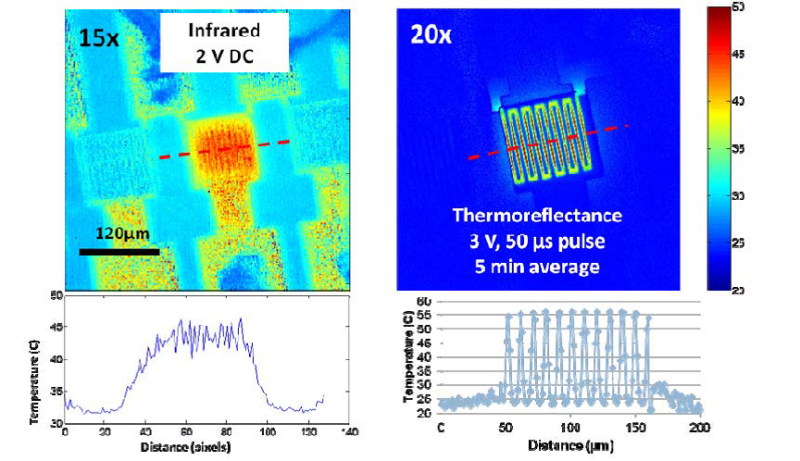

图3显示的是待测器件在高放大倍数下的比较。通过采取AC测试技术以及脉冲驱动待测器件,反射率热成像技术可以探测到更多的局部温度峰值。由图3可见,反射率热成像系统清晰地获得了宽度为4um的加热线表面的尖锐的温度峰值。

图3 探测局部的峰值温度

图4 探测待测器件的热点缺陷

图4所示是另一个高放大倍数的例子,这是一个插指结构的MOSFET器件,将光学图像和热学图像重叠在一起,可以清楚地看到热点缺陷存在的位置,并能精确地定位其大小为1.4um。

总结

下表总结了反射率热成像技术和红外热成像技术的关键属性。

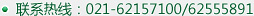

.png)

基于反射率的热成像系统,结合数字信号处理手段以及先进的软件算法,为用户提供了一个高空间分辨率,可以对微电子系统进行非破坏性热分析的通用工具。通过热成像系统的加强型热成像技术,用户可以对器件的热特性进行更为深刻的理解,从而提高器件的性能和可靠性。

沪公网安备 31010602003953号

沪公网安备 31010602003953号