【案例分析】施加不同功率循环策略 对 IGBT 使用寿命的影响

日期:2015-03-16

供应商一直在努力提高 IGBT 及其他功率器件的最大功率水平和电流负载的能力,同时保持高品质和高可靠性。通过创新,带来了一些新的技术,例如使用具有增强热导率的陶瓷基板和带式键合来取代粗封装键合线,以及使用无焊料芯片粘接技术来增强模块的功率循环能力等等。

由于在公开市场上可以获得芯片、所需要的直接键合铜 (DBC) 基板以及各种不同的芯片粘接材料,因此最终用户也在不断设计和制造功率模块。这在提高机械设计方面的灵活性的同时,也在热和可靠性方面带来严峻的挑战,因为这些功率模块的最终用途通常是混合动力汽车和电动车等高可靠性至关重要的应用。器件工作过程中的高结温和高温度梯度会引起热-机械应力,尤其是在具有不同热膨胀系数的材料之间的接触面上,而这可能导致这些元器件出现降级甚至完全失效。为避免过早失效,正确的热设计和材料选择不可或缺。

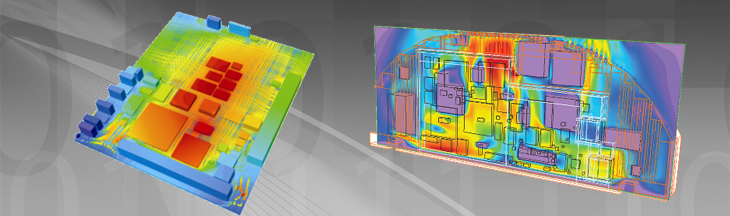

上海坤道信息技术有限公司代理的Power Tester 1500A 产品被设计用于自动执行器件可靠性测试的评估过程,以便对功率模块在服务期内的使用寿命做出准确的估算,以及确定可在开发阶段消除的缺陷,进而提高功率模块的可靠性和使用寿命。本案例分析将详细分析如何将 Power Tester 应用于四个分别包含两个半桥的 IGBT 中等功率模块,从而展示通过器件自动功率循环获得的丰富数据。本文摘录自参考文献 [1,2] 中提供的两份技术论文。

这些模块通过具有高热导率的导热垫被固定在集成在 Power Tester 设备中采用液冷散热的冷板上,可以尽量减小界面热阻。在整个实验过程中,通过 Power Tester 控制的液冷循环器将冷板温度保持在 25℃。将器件的栅极连接到器件的漏极(即所谓的“放大二极管设置”),同时各个半桥使用单独的驱动电路供电。两个电流源分别连接到相应的半桥。使用一个可以高速切换打开和关闭状态的大电流源对这些器件施加阶跃功率变换。使用一个小电流源为 IGBT 连续提供偏压,以便在该器件加热时、将其连接到 Power Tester 的单独测量通道,测量器件的温度。

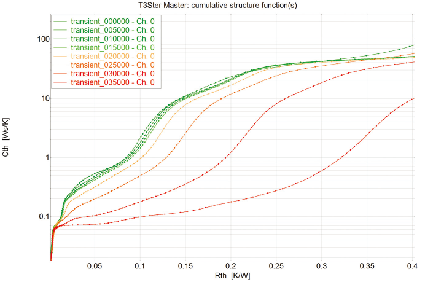

初始的测试设置为对于样品施加恒定的加热和冷却时间。选择加热和冷却时间,在约 200W 功率、3 秒加热时间和 10 秒冷却时间的条件下,获得 100℃ 的初始温度波动。这样可以最贴切地模拟应用环境,在此环境中,热结构的降级会导致更高的结温,进而加速器件老化。在这四个器件中,样品 3 不久后,在经过 10,000 个循环便失效了,远远早于其他样品。样品 0、1 和 2 持续时间较长,分别在经过 40,660、41,476 和 43,489 个功率循环后失效。图 1 描述了通过瞬态热测试(每隔 5,000 个循环对样品 0 执行一次测量)生成的结构函数。位于 0.08 Ws/K 的平坦区域对应于芯片粘接层。从中可以发现,该结构在 15,000 个循环之前是稳定的,但过了这个点之后,伴随着热阻的持续增大,可以明显地观察到芯片粘接层的降级,直至器件失效。导致器件失效的直接原因仍旧不明,但我们发现,栅极和射极之间形成了短路,而且在芯片表面可以看到一些焦斑。

图 1 样品 0 对应于不同时间点的控制测量的结构函数

第二组测试设置为对于完全相同的样品施加 Power Tester 支持的不同的功率施加策略。在此案例中,我们对 IGBT1 保持恒定的电流,对 IGBT2 保持恒定的加热功率,对 IGBT3 保持恒定的结温变化。为确保公平的比较,选择的设置能够为所有器件提供相同的初始结点温升,即对测试中选择的每个器件施加 3 秒加热时间和 17 秒冷却时间,以及约 240W 的初始加热功率。在所有循环中对于每个器件测量全部加热和冷却瞬态变化,并由 Power Tester 持续监视下列电学参数和热学参数:

● 开启加热电流时的器件电压 Von

● 在上一个循环中施加加热电流 ICycle

● 功率阶跃 P

● 关闭加热电流之后的器件电压 Vhot

● 开启加热电流之前的器件电压 Vcold

● 上一个功率循环期间的最高结温 Thot

● 上一个功率循环期间的最低结温 Tcold

● 上一个循环中的温度波动 ΔT

● 使用加热功率进行标准化后的温度变化ΔT/P

此外,在使用 10A 完成 250 个循环后,测量从通电稳态到断电稳态之间的全程热瞬态变化,以创建结构函数来研究热量累积中的任何降级。同样,实验持续进行到所有 IGBT 全部失效为止。

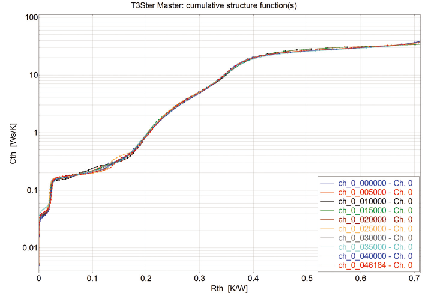

不出所料,IGBT1 最先失效,因为在器件降级的过程中我们没有对施加的功率进行任何调节。有趣的是,在图 2 所示的热结构中,它没有显示出任何降级。

图 2 IGBT1 在功率循环期间的结构函数变化

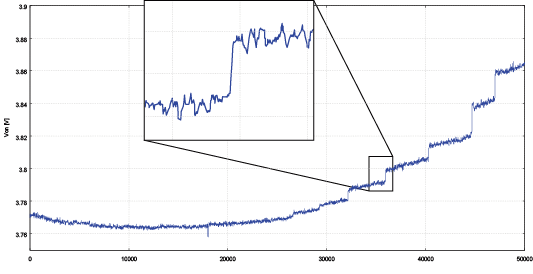

为了查明器件失效的原因,我们必须仔细查看实验期间的器件电压演变过程。在图 3 中,可将 IGBT1 在加热电流水平的正向电压视为已经历的功率循环次数的函数。在前 3000 个循环中,可以观察到降低的趋势。

图 3 IGBT1 在加热电流水平的正向电压与已应用的功率循环数之间的关系

这一初始变化是由平均器件温度的缓慢变化(几乎降低了 5°C)引起的。尽管器件电压在小电流时呈现负温度特性,但在大电流水平下,正向电压的温度特性将变为正温度特性。在经过约 35,000 个循环后,此趋势发生了变化,电压开始缓慢升高。之后,器件电压出现阶跃变化,同时,增长趋势持续加速,直至器件失效。由于结构函数没有变化,因此电压的增大可归因于封装键合线的降级。这也解释了在封装键合线最终脱落时的阶跃电压的变化。

电压阶跃高度的持续增加是随着封装键合线数量的减少,封装键合线并联电阻的不断增大引起的。如果我们使用恒定电流的策略,封装键合线的断裂会增加剩余键合线中的电流密度,并且加速老化。

图 4 显示了对应于 IGBT3 的同类型曲线。在这里,器件电压增长趋势的开始时间甚至更早,但由于通过调节加热电流保持了恒定的结温,因此加热电流也成比例地减小。电流的减小降低了键合线上的负载,并延长了器件可靠性测试的时间。

图 4 IGBT3 在加热电流水平的正向电压与已应用的功率循环数之间的关系

总而言之,已进行的两组实验展示了不同的失效模式,并描述了施加不同功率策略以及可能的电气设置对失效模式产生的影响。第一组测量使用恒定的循环时间进行,最贴切地反映了工作应用情况,它证明 Power Tester 能够立即检测出器件结构内出现的降级现象,包括芯片粘接层和其他受影响的层。

第二组实验清晰地表明,在观察到的器件正向电压逐步升高的过程中,封装键合线出现了降级。但在使用这些功率选项时(恒定的电流、恒定的加热功率和恒定的温升),所有测试样品的热结构都没有发生变化。鉴于我们的样品数量较少,我们只能做出比较保守的结论。但测试结果警示我们,测量结果可能因循环策略而异,并且基于某些策略的使用,寿命预测可能会高估功率器件的实际使用寿命。

参考文献:

1. Zoltan Sarkany、Andras Vass-Varnai、Marta Rencz(2013 年),“Investigation of die-attach degradation using power cycling tests”,第 15 届 IEEE EPTC 会议记录,第 780 – 784 页,新加坡。

2. Zoltan Sarkany、Andras Vass-Varnai、Sandor Laky、Marta Rencz(2014 年)“Thermal Transient Analysis of Semiconductor Device Degradation in Power Cycling Reliability Tests with Variable Control Strategies”,第 30 届 SEMI-THERM 会议记录,第 236-241 页,加利福尼亚州圣何塞。

欲了解更多PT1500信息,请点击以下链接:

http://simu-cad.com/product-1667.aspx

沪公网安备 31010602003953号

沪公网安备 31010602003953号