使用CAD 嵌入式CFD进行赛车制动器散热仿真

日期:2018-02-27

制动器散热是摩托车和赛车设计的一个关键方面。瑞典哈尔姆斯塔德大学 ArneLindgren 最近的一项毕业设计研究了超级跑车在极端条件下的不同散热解决方案。该项目由超级跑车制造商 Koenigsegg AutomotiveAB 主导,目的是为其最新的赛车型号 Regera 设计一种高效的制动器散热解决方案。(图 1)

图 1. Koenigsegg Regera

Regera 在瑞典语中的意思是“掌权”,它是首款采用混合技术的 Koenigsegg 跑车,其内燃机和电动机的组合动力超过了 1,500 马力。这样一辆马力强劲的跑车无疑需要有效且可靠的制动器。在从 300 到 0 km/h的制动过程中,Regera 的平均制动功率超过 1 MW。

Koenigsegg Automotive AB 是由 Christian von Koenigsegg 于 1994 年创立的一家瑞典公司。第一个样机于 1996 年完成,CC8S 型号的批量生产始于2002 年 [2]。Koenigsegg CCR 成为 2005 年速度最快的量产车,CCX 型号则于 2006 年创造了 Top Gear 单圈记录,并且在随后两年多的时间里保持不败。2014 年推出的 One:1 型号是世界上首款 hp/kg 整备质量比为1:1 的量产车。公司有约 120 名雇员,包括一个由约25名工程师组成的工程部门。

Lindgren 在其论文中对 Regera 的多项制动器散热设计进行了评估。在 CFD 仿真中,他使用了 Mentor Graphics 提供的嵌入到 CATIA V5 的 FloEFD™ – 实验测试被认为过于昂贵,而且无法采集某些流量数据。

尽管专门的制动器散热对普通的乘用车而言不是必需的,但对必须承受赛车状况的赛车而言,这是一项巨大的挑战。对于正常驾驶条件下的普通车辆制动器而言,周围空气的散热效果往往已经足够了。现代公路车辆配备的是内部通风的制动盘(至少在前轴是这样的,后轴通常也是如此)。内部叶片有助于泵压空气通过制动盘,内部通道则是散热量最大的位置。

制动器过热可能导致多个问题:

• 摩擦材料退化;

• 制动盘中出现热应力,可能导致变形和应力破裂;

• 制动钳内的制动液蒸发。

这些故障可能导致制动部分或完全失效,后果非常严重。

对于赛车和用于轨道行驶的汽车而言,这一问题变得更加复杂。考虑到轨道行驶期间发生制动的频率更高,因此需要使用特殊的散热风道来引导周围气流进入制动器,以确保获得足够的散热性能。

制动器主要通过对流的热传递方法进行散热,其中的制动液会吸收热量并运离热物体。Lindgren 的工作主要集中在改善制动器的对流气冷上,并将其研究范围限制在前轴制动器(图 2),因为这里的发热量最大。上一代 Koenigsegg 赛车上使用的制动器散热解决方案被用作散热仿真的基准。

图 2. Koenigsegg Regera 前制动器

基准设计包含位于汽车前保险杠中的进气管(用于捕获周围气流)和用于将空气输送至管道(或喷嘴)的软管,这些软管安装在车轮轴承座上并将散热气体导向制动盘中央(图 3)。针对这些仿真,Koenigsegg提供了过去用于嵌入式 CFD 仿真的相关几何形状的CAD 模型。

图 3. 安装在 Koenigsegg Agera 支撑架上的制动散热风道(基准设计)。

(Klingelhoefer,2013 年,参考文献 3)

仿真中使用的主要几何形状包括:

• 由碳纤维增强的碳化硅(C/SiC)制成的制动盘,直径396mm,厚度38mm,配有径向通风道;

• 制动块;

• 制动钳;

• 支撑架(或车轮轴承座);

• 空心轮轴;

• 带轮胎的 19 英寸轮辋;

• 轮罩护板几何形状。

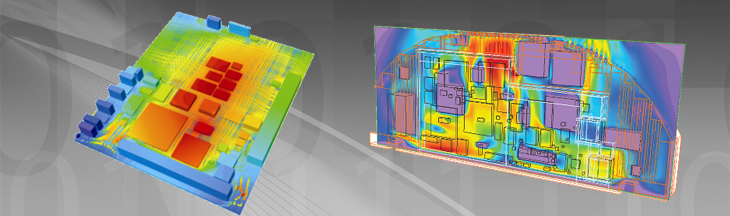

在对基准配置进行仿真后,生成不同的制动风道概念,并对其散热效果进行仿真。将同一计算模型用于基准仿真和概念仿真,而仅仅更改制动风道的几何形状以及风道进口位置两个边界条件。仿真直接在 CATIA V5 嵌入式 FloEFD CFD 软件中的 3D 几何形状模型中进行。这样可实现对复杂几何形状的高效仿真。凭借自动网格划分功能、案例配置向导和后处理功能,加上可以直接在 CAD 环境中修改几何形状,最终找到了一个高效且高产的工作流程。

由于该项目的目标是研究多种概念,需要一定的计算时间,因此不适宜对整个车辆进行完整的仿真,而是使用含轮罩护板在内的部分车身,以及尺寸和离地间隙与 Regera 相似的车轮和制动器组件(图 4)。

图 4. 几何轮罩拱模型(蓝色箭头指示周围气流方向)。

环境风速定义为 150 km/h,这是赛车道上的典型平均风速。将来自散热器的额外气流应用于轮罩护板的板内侧(图 4,红色箭头)。将从前保险杠的进气管流过软管的气流作为压力进行建模,以获得用于所有可能的制动风道设计的实际流量。使用壁面条件定义旋转对称几何形状(例如轮胎和制动盘摩擦表面)的旋转。将 FloEFD 滑移网格方法应用于非旋转对称零件。使用 3D 实体(旋转区域)定义需要旋转的几何形状,在本案例中为轮辋辐条和制动盘通道。应用 150 km/h的对地平移速度(图 5),以包含地面效应。在该 CFD 仿真中仅仅考虑了对流,因为这是能够起作用的最简单的传热过程,并且占总散热量的约 60 – 90%。应用于这些部件表面的表面温度(图 6)是基于 Koenigsegg 在跑道测试期间记录的值。

图 5. 车轮和地面边界条件。旋转区域高亮显示为蓝绿色。

图 6. 具有 FloEFD 壁面边界条件的制动盘和制动块。

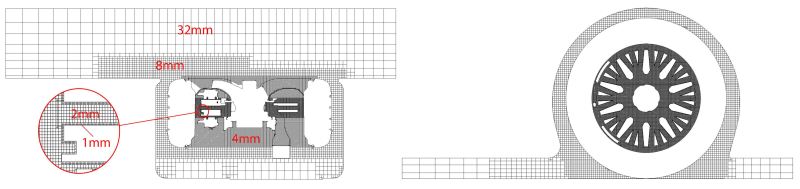

仿真使用约 350 万个网格(图 7)和 FloEFD 双尺度壁面函数方法进行,该函数方法支持使用比传统 CFD 代码所需网格更粗糙的网格。

图 7. 车轮、制动盘和轮罩的 FloEFD 计算网格。

这些概念基于 Lindgren 自己的创意、观测过的制动器散热设计和在其他应用中的观测结果,同时仅考虑了制造商可能实现的概念。利用所述的 FloEFD 边界条件对 12 个不同的概念进行研究。在一台配置 3.5 GHz 六核 Intel Xeon E5 CPU和 32 GB RAM 的计算机上,以给定的设置执行仿真,仿真时间约为 24 小时。

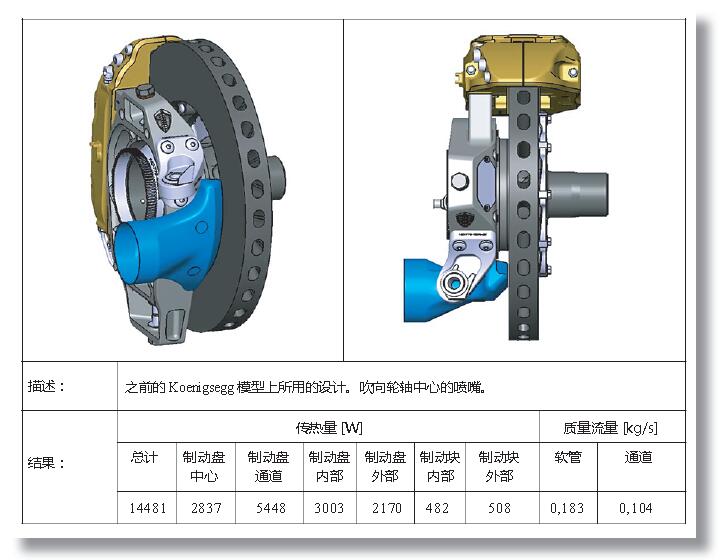

图 8 显示了基准仿真结果:

将每个概念与基准概念进行比较。研究主要集中在制动盘的散热上,因为大部分制动能量都进入了制动盘。采用的方法是通过使用高气流速度或引入湍流来打破温度边界层,从而增强对流散热。此外还考虑了其他设计标准,确保解决方案能够承受行驶条件下出现的作用力、振动和温度等。

图 8. 高亮显示为蓝色的基准制动风道和包含 FloEFD 结果的表格。

研究表明,局部的气流改善往往同时会导致其他区域的散热效果变差。单靠气流速率不足以改善更大表面上的散热。另一项早期发现是,可以改进制动盘中的散热通道设计。但制动盘设计不在本项目的研究范围内,因此没有做进一步的研究。将制动风道进口放在包含径向通道的轮轴中心是一项很有突破性的创意。它会提高软管的流量,因为轮轴中的径向通道和制动盘将共同构成一个离心式风扇。最后,此概念还补充了一项不依赖于软管气流的“被动”散热设计,该设计由两块带有凹槽的环形板实现(图 10)。仿真表明,这两块板改善了制动盘摩擦面的散热,但 Lindgren 对这些结果表示怀疑,因为仿真没有包含辐射(真实情况下这些板会将热量反射回制动盘)。概念 8(图 9)和12 最为有效,不过概念 12 还需要进一步的分析或测试,以了解辐射效应。图 9 和图 10 显示了这些概念的设计,以及以相对基准值的百分比差异形式给出的结果。概念 8 的优势是,只需要几个相对简单的额外零件。

图 9. 概念 8 的全貌图和 FloEFD 结果

图 10. 概念 12 的全貌图和 FloEFD 结果

Lindgren 在可能的近乎无限数量的散热解决方案中,对12 个概念(图 11 – 13)进行了分析,并与 Koenigsegg提供的基准设计进行了比较。两个最为有效的解决方案分别令总体热性能提高了 14% 和 25%。概念 8 是作为一项增强功能提出的,它将软管进口置于轮轴中心,从而将散热空气通过径向通道导向制动盘。FloEFD 仿真表明,与之前使用的散热解决方案相比,建议的设计应该可以提高 14% 的传热量。除了这些散热风道之外,未来也可考虑一些被动散热装置。

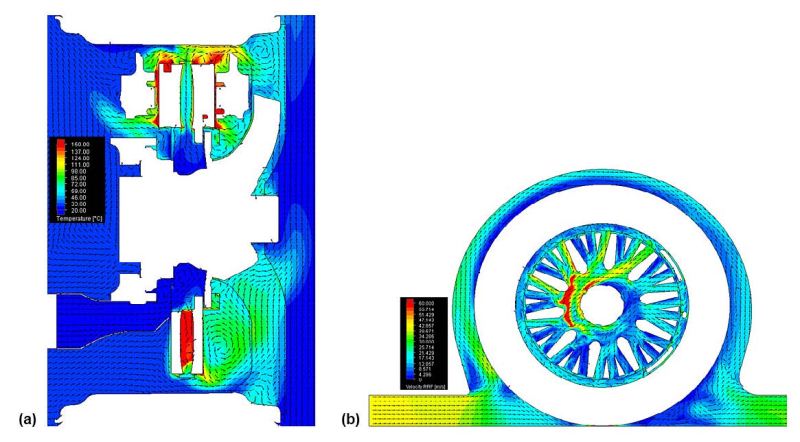

图 11. 基准案例 (a) 通过车轮的水平平面上的温度切面图,和 (b) 通过制动盘通道的垂直平面上的矢量速度。

图 12. 概念 8 中通过车轮的水平平面上的速度切面图 (a),和通过制动盘通道的垂直平面上的速度切面图 (b)。

图 13. 概念 8 与概念 12 的比较

在本研究中,FloEFD 能够针对广泛的概念提供工程时标内的趋势预测,不过,建议未来继续研究更精细的网格和辐射效应,这将需要更多的计算资源。这里描述的 CFD 结果表明,与作为基准分析的使用之前的Koenigsegg 风道的制动器散热相比,新概念可采用简单的迭代过程创建、分析和开发。使用 CATIA V5 嵌入版本的 FloEFD 进行仿真让这类研究成为可能,否则创建每个概念的真实样机意味着很高的成本和时间要求。现在可以从结构分析、制造工艺方面进一步研究最为有效的解决方案,并最终生成一个样机。

“使用 FloEFD,可以从 CAD 软件内完成仿真配置,而无需导出/导入几何形状。该软件还具有自动网格划分、案例配置向导和集成式后处理等功能,所有功能均可在 CAD 软件内使用。” ——Arne Lindgren,瑞典哈尔姆斯塔德大学(ArneLindgren 毕业后被 Koenigsegg Automotive 聘为设计工程师)。

沪公网安备 31010602003953号

沪公网安备 31010602003953号