CAE杂谈——企业如何导入仿真能力

日期:2019-06-19

曾见一场辩论,主题为:仿真究竟有没有用?有人直言,时至今日讨论仿真有没有用已经毫无意义了,毕竟世界范围内,仿真已经被大面积的应用在企业实际的研发过程中了。事不辨不明,无论正方反方,大家都知道,仿真是有用的,其实大家更关心的是:在现有的企业研发过程中,如何发挥仿真的巨大作用。

多年和制造业打交道,企业对于仿真的应用大致可以分为以下几个层次:

1、应用于产品的正向设计,由于加入了大量的仿真工作,可以在产品设计过程中进行更多的设计迭代;

2、用于未知领域的技术探索,尝试预测下一代产品的应用技术和性能参数;

3、用于逆向设计,通过仿真找到自己产品和领先者的差距,尝试仿制和超越;

4、仿真只是迫于供应链的压力,需要一张彩色的图片,和实际的研发关系不大

5、仿真是什么?

比较让我们这些卖软件的人沮丧的(兴奋的)是这种分布的形状大概是一个近似扁平金字塔形,层级间的企业数目几乎是几何级数的锐减。真正能把仿真用于正向设计的企业,竟然是凤毛麟角。

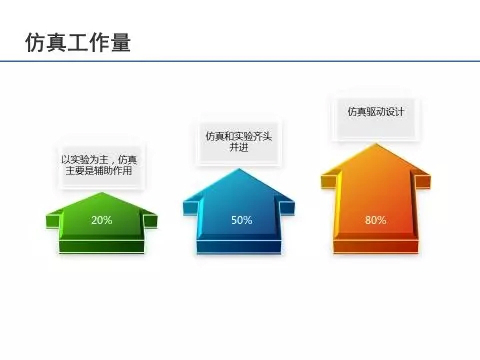

有一个指标很有意思,就是仿真和实验工作量的比例,大概体现了企业仿真的水平。

图一、仿真工作量

正向设计的企业不多,大部分集中在外企在中国的研发机构,他们通常会考核实验的一次性通过率,某家外企实验一次性通过率95%以上才合格,这说明他们的仿真水平已经做得非常高了,更有一些产品跨度不大的公司,这个指标居然是100%。

相当国内的一些企业,他们大部分仿真工作只能做趋势仿真,知道某个参数的变化对整体性能的改变方向,而无法从仿真预测到准确结果,最后还是要依靠实验来完成验证,研发会在设计-仿真-实验之间做多次的循环迭代。甚至由于时间关系直接在设计-实验之间做迭代,仿真只是起到辅助的作用。

等等,上次不是说仿真可以缩短研发周期吗?为什么事实却不是这样?为什么大家都做仿真,差距会如此之大?

仿真工作的大致流程都差不多,都是导入几何——前处理——求解——后处理,第一次做仿真(假定都可以收敛)就能把结果做准确其实是很难的,这个时候我们应该要做误差分析,从物理角度出发,找到最合理的近似简化流程,再通过调整边界条件的输入,来控制仿真误差。如果用这些参数和仿真流程在类似的工况中还能保证相应的精度,就说明现有的流程已经合理可信,可以用该流程对设计工作做多次的反复的迭代。

另外一个参数也是非常重要的,就是时间,理想的仿真计算时间是1-3小时(越短越好),我们可以假设一个理想场景,早上上班工程师花1-2小时处理几何模型和前处理,开始试算,然后再花1-2小时确定合理的计算目标和流程,下午再算一次,验证一下,然后固化流程,下班前设置一些参数做批处理,让机器自己算上3到4个计算,完美。

理想很丰满,现实很骨感,事实情况是,可能前处理一天的时间都做不完,一来二去,觉得仿真太麻烦了,还没有直接实验来得痛快。

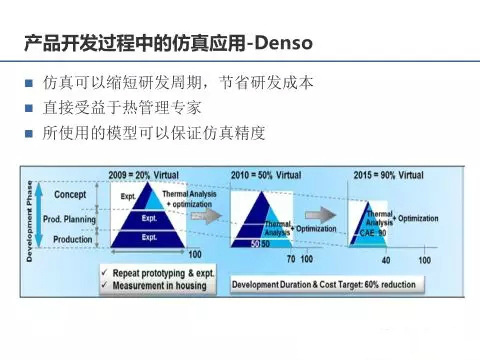

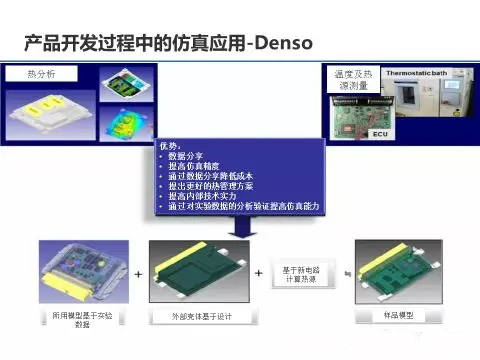

大部分外企,他们在全球都有特殊的仿真机构,专门对仿真流程做标准化和流程化并且固化,通过误差分析,找到合理的流程和参数,并通过数据库来管理仿真需要的边界条件,而且会定期更新这个数据库。多年积累并且持续更新的数据库指导全球的各个分部的仿真工作,从而工程师只要经过简单的培训就可以做高质量的仿真。

丰田的子公司,汽车T1 Denso,他们花了六年的时间,使得仿真工作占比从20%提高到90%,其中的收益也是显而易见的。当然我们不能只看到结果,更要看到企业对研发战略的坚持,积极投入基础研究,不计成本。

图二、Denso的仿真建设之路

而仿真数据也是不断迭代,通过信息化手段进行管理,分类,标准化,流转,二次运用,从而建立企业自身的仿真体系。

图三、仿真数据分享

确实如此,没有一件事情是可以轻易做到,如果有,经济价值就不会太大。仿真工作和传统的材料,工艺,研发等工作一样,需要大量的,多年的积累。回到问题的开始,我想问一下企业家们,你们愿意做这些一开始价值不大,但是又是起决定作用的原始积累和基础研究吗?

说难也不难,找一个人,搞一台机器,再买一套软件。软件很贵?别开玩笑了,网上不都是30块一张光盘吗?说干就干。

可是买什么软件呢?软件那么多,每样30,也是一笔不小的花费。(具体软件种类可以参考6月5日发的朋友圈《仿真软件史就是大鱼吃小鱼的历史I工业软件史》)所以第一个问题,公司究竟要导入什么样的软件?

选择软件之前,我们得思考一下,软件对公司意味着什么?这个问题要多维度的去考虑。对于使用软件的工程师,软件是解决问题的工具,当然是易用,简单,稳定性好;对于主管,经理等,软件变成了能力的载体,选择一样工具实际上是选择公司把仿真能力建设在什么平台上,考虑的因素更多的是团队建设,人才流动和数据管理;而对于研发的高层,他们选择软件的眼光应该着眼于选择战略合作伙伴,两家公司的合作,实质上是资金流,技术流和服务流的对接,影响到公司的组织架构和研发流程。这就需要领导们和软件购买决策人对仿真有深刻的理解,从而合理的匹配公司资源,建立自己的核心竞争力。

实际情况要糟糕得多,很难要求一个领导对仿真有深刻的理解,大部分企业都是人云亦云,这样至少不会犯大错,最后采购软件的决定因素往往是价格。

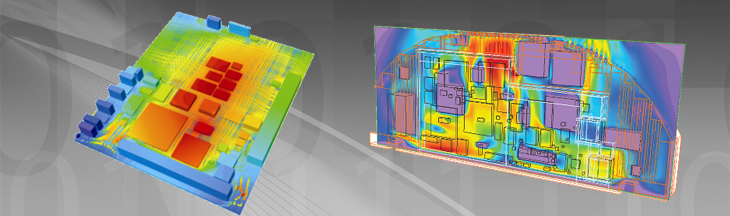

在导入仿真能力之前,大部分企业的研发,都会有设计团队和实验团队(或许一个团队同时具备两个功能),再导入仿真团队,他们是如何协作的?回答这个问题之前,我们先以CFD为例看看仿真和实验之间的差别。

图四.CFD和测试

从上图可见仿真不是万能的,仿真和实验应该是互相补充,两条腿走路。企业应该以产品为核心,根据自己的实际情况,搭建合理的组织架构和研发流程,在设计,仿真和实验之间取得平衡,随着各方面能力的发展,不断优化组织架构和研发流程,而终极目标却是一直没有变,那就是尽可能缩短周期,减低研发成本,并在这两个指标间合理折衷。

而仿真能力建设决不是购买一个软件就能解决所有的问题,就好比买了一把剑,若是想耍得漂亮,还得先练练剑法。

对于整个企业来说,不可能每一个研发人员都练成高深的剑法,也不必要。研发工具说到底都是为产品研发服务的,在不同的研发阶段,研发能做的事情是有很大的差异。

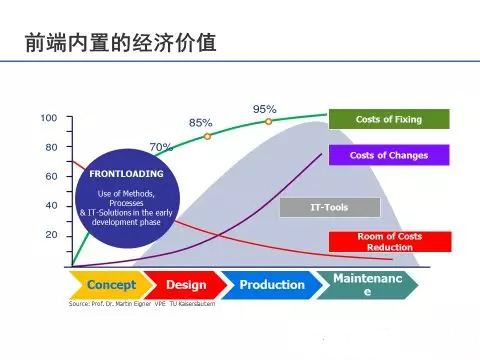

图五.前端内置的经济价值

产品的研发大致可以分为概念设计,详细设计,生产和维护,从上图可以看出,越到产品研发的后期,修正和改变的成本会大幅提升,而可改变的空间却越来越小。所以如果可以让更多的人做仿真(设计人员做仿真),在产品研发的前端,就能够用仿真和辅助甚至驱动设计,势必可以带来巨大的经济价值。

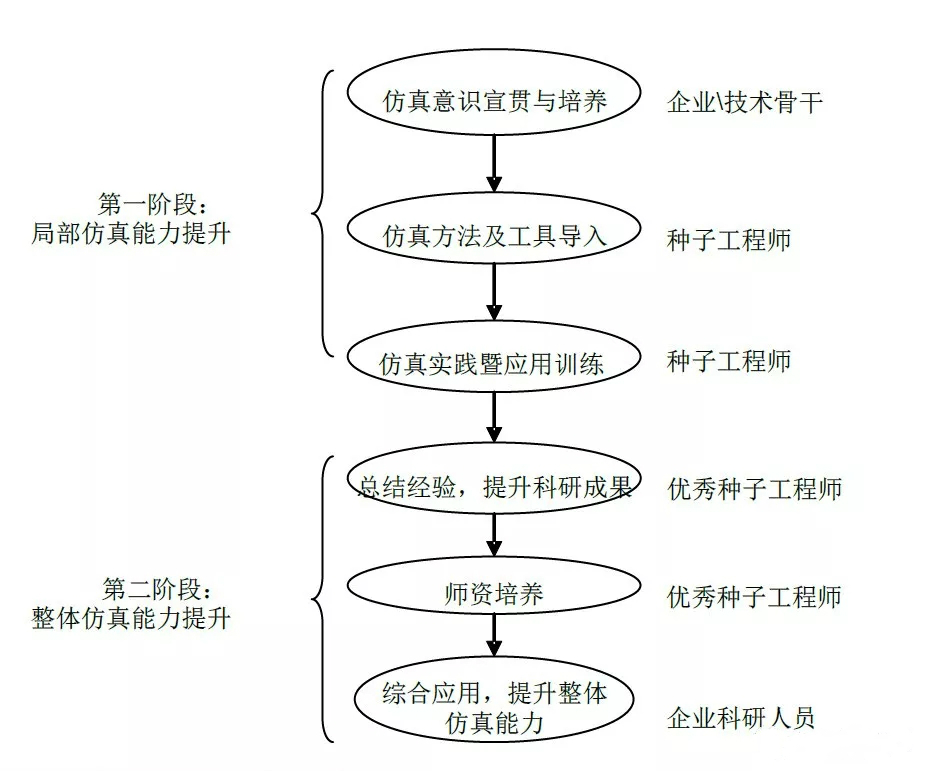

技术能力的建设一直都是两个维度,一个是高度,一个是广度,高度上企业会有技术领军人物,而广度是技术在企业的横向传播。所以我认为仿真能力建设最好以实战项目为主线,先培养局部仿真能力,再培养整理仿真能力这个思路,保证企业的仿真能力不会因为员工的离开而断档。

图六.企业导入仿真实施流程图

现在是不是可以下结论了,企业要有CAE的专家小组,通过专家小组的探索和借助外力(咨询公司等),对现有仿真进行标准化和流程化,细化什么阶段需要做什么样的仿真工作,并尽可能让设计人员学习和使用仿真工具,保证在产品设计的前端,就可以做大量的高质量的仿真迭代。专家小组指导,监督整个的仿真工作并完成数据分析和数据积累。

当然,能力建设的前提是组织保证,主管研发的领导必须有这方面的意识和容忍度,要从资源上向仿真倾斜,并且保证队伍成长的时间。战略确定后应该就是坚持,再接下来就应该是不战而胜了。

沪公网安备 31010602003953号

沪公网安备 31010602003953号