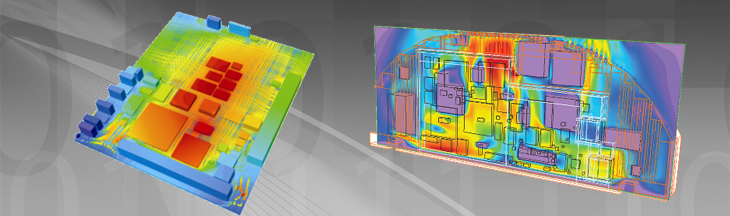

利用CFD为大功率模块设计创新型冷却方案

日期:2019-07-03

摘要:

用于汽车牵引(电动和混合动力汽车)和风力涡轮机转换器等高功率应用的功率模块(基于IGBT或MOSFET)依赖于高效的液冷却技术。所有这些部分都对更高效、更可靠、更紧凑、更具成本效益的解决方案有着日益增长的需求。电力电子行业通过开发新半导体材料,新工艺技术/材料来应对这些挑战,因此对更高效的冷却技术的需求变得更加迫切。 随着上市时间要求的不断增长,如果没有大量仿真工具的参与,这些任务是无法解决的。

本文介绍了CFD工具如何应用于下一代电力电子液体冷却技术的开发以及如何识别最佳解决方案。

用于大功率应用的诸如晶体三极管和二极管的功率半导体,通常组装在所谓的功率模块中。 功率模块必须能够处理大电流,隔离高电压并能够消散半导体产生的热损失。 最先进的功率模块结构,即热堆栈,如下图所示。

.png)

图1:典型功率模块的横切面

半导体芯片焊接到DBC基板(直接键合铜)上,DBC基板具有多项功能:顶部侧边的铜有导电体轨道并承载半导体;陶瓷层支撑导体轨道,并作为电绝缘体;底部的铜层在DCB基板中形成热机械对称性,并可焊接到底板上。

功率模块中的所有主要故障机制都与温度有关:绝对温度,电子设备操作引起的快速温度循环和环境条件引发的慢温度循环都会触发不同的故障模式,从而影响器件的可靠性和寿命。因此,有效的冷却至关重要; 冷却越好,可靠性越高。

空气冷却是迄今为止最普遍的热管理工具,但液冷却在空间有限且空气冷却变得不切实际的大功率应用中发挥作用。

液冷却比空气冷却效率要高几个数量级; 与自然对流和强制空气冷却相关的典型传热系数分别为5-10 W /(m2 K)和20-40 W /(m2 K),而液冷却的传热系数达到3000-12000 W /(m2 K)。

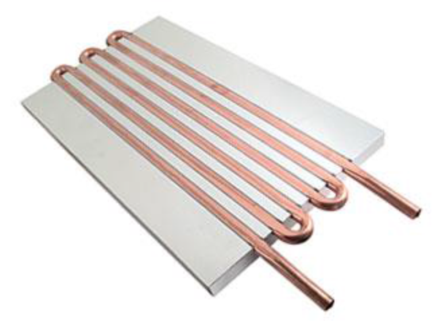

2.1 间接液冷却

间接液冷却是指冷却剂以液密方式存在冷板中; 冷板有多种形式和形状,从简单的带铜管的挤压铝板到具有复杂内部通道几何形状的先进部件。

图2:多种形式和形状的冷板

这个世界上没有任何东西是完全平坦的,因此在功率模块和冷却器之间需要一种热界面材料—TIM; 它是比空气更好的导热体。即使TIMs继续提高性能,但它们仍是热分析的瓶颈。下图显示了典型热堆中不同层对热阻(结点至环境)的作用。右侧是在冷却器上一个典型的功率模块的横截面,分为不带TIM和带TIM(绿色层)两种情况。

.png)

图3:通过热堆的热阻分布 右侧:TIM的用途

可以看出,陶瓷绝缘体、TIM和冷却器效率对热阻的影响最大。依靠TIM的热性能、厚度等,TIM占总热阻的20-40%。然而,TIM易产生泵出和干涸效应,这限制了电力电子系统的可靠性和寿命。因此,通常会消除TIM层。

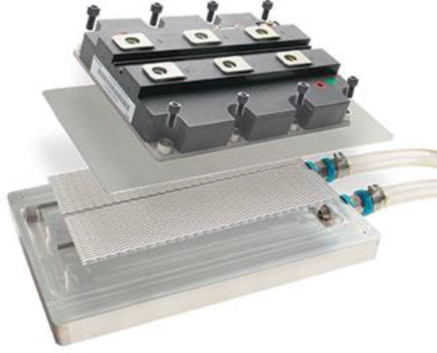

2.2 直接液冷却

消除TIM会使冷却液与功率模块的下侧的液体直接接触。

摆脱一个问题会产生两个需要解决的潜在新问题:

1.密封性:冷却器和功率模块之间需要密封,

2.腐蚀:必须仔细选择与流体接触的材料,冷却液必须含有合适的防腐蚀剂。

直接液冷却器通常是扰流柱式冷却器,有助于增加冷却表面积。

.png)

图4:扰流柱有多种形状和形式

扰流柱式冷却器效率高,但也存在以下几个缺点:

温度梯度-冷却剂在通过冷却器时被加热,

•功率模块不再是标准配置。 许多客户需要多个来源(第二次采购)的功率模块; 扰流柱模块不再是标准模块,而且

•底板的结构很昂贵。 相比之下,平板标准底板是通过冲压金属板制造的,其成本接近铜的世界市场价格。

上述问题的解决方案是引入简单的塑料部件,该塑料部件将冷却剂分布在待冷却的表面上。

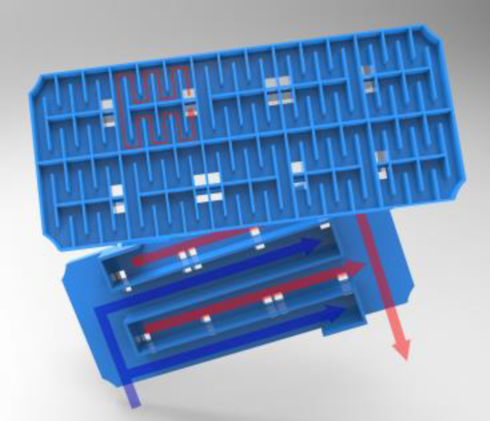

3.1 ShowerPower® 概念

ShowerPower®概念是基于塑料部件,该塑料部件充当流量分配器,具有以下特征:

1.几个“单元”在相同温度下配备冷却剂; 待冷却的表面在整个表面上均匀冷却; 由于特征距离只有几毫米,因此功率模块各部分内的温度梯度被基板(铜)的导热性抵消了。

2.每个单元具有一个曲折结构,冷却剂通常被迫改变方向。

3.底部的流行结构确保单元具有相同的冷却剂入口温度。

.png)

图5:ShowerPower®塑料部件

3.2 旁路

由于公差问题,ShowerPower®插件与待冷却表面之间始终存在小间隙或旁路; 间隙有几百微米宽。

.png)

图6:旁路

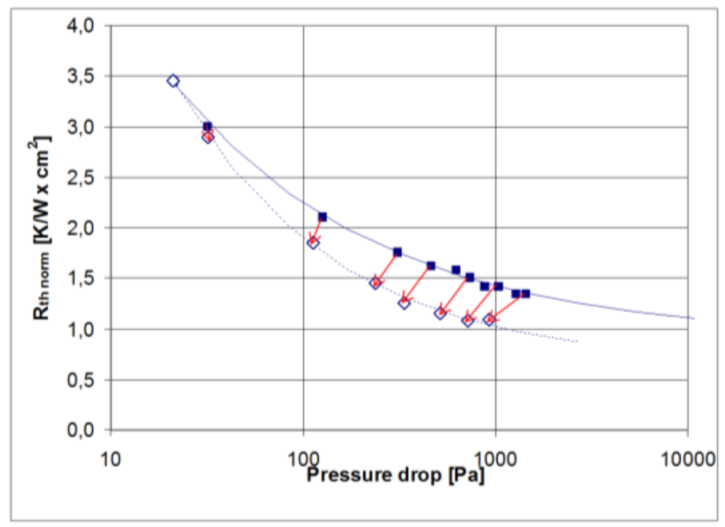

在ShowerPower®概念开发的第一阶段,当一些冷却剂流过旁路而不是通过曲折流道时,旁路就引起了人们对概念不起作用的担忧。 对各种曲折流道设计的CFD研究表明,旁路对热工水力性能有非常积极的影响。

F图7:在没有旁路和有旁路的情况下,对一系列曲折流道的几何形状进行CFD模拟

如图所示,旁路改善了一些因素:压力下降,热阻减少——一个问题变成了一种选择。

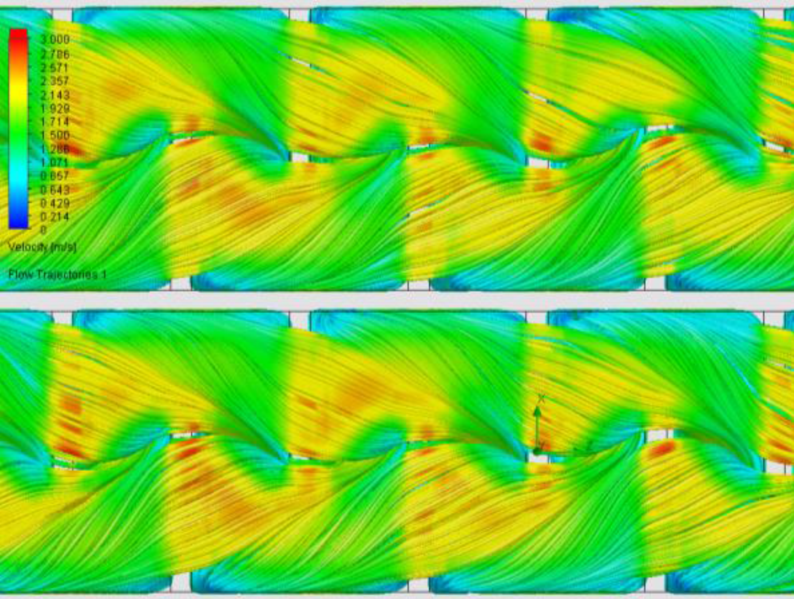

图中的说明是曲折流道中的旋涡效应。 曲折流道道中的流动是层流; 雷诺数在200-300到1000之间,表示纯层流。从压降的角度来看,这很好,但对于冷却效率来说就不那么好了,因为经典的边界层积聚会抑制有效的传热。 但是曲折流道不断迫使流体流向发生180°方向的突变。 在宏观情况下,层流体流动方向的变化往往会产生旋涡效应,其中流体剖面转动或旋转; 这是动量守恒的结果。 这种现象经常在河流中很常见。 在这里看到的小曲折流道中,很难观察到这种效果。

.png)

图8:河流中的旋涡效应

旁路在曲折流道中产生与流动方向相反的横向流动,从而产生明显的旋涡效应,详见下图9,使得冷却剂不断地与待冷却表面接触。

图9:上图:流体穿过旁路; 下图:流道下方视图. 颜色表示速度。

以下两个例子说明了CFD如何在两种完全不同的情况下广泛地被应用在液冷却器的开发中,即用于风力涡轮机转换器的冷却器和用于电动汽车逆变器的冷却器。

4.1 风力涡轮机转换器的冷却器

冷却器装置包括一个大型铝挤压件和若干加工浴缸,每个功率模块一个; 典型测量值为750x275x35mm。 每个浴缸上都装有一个P3功率模块,该模块带有密封件和ShowerPower®插件。 P3是大型半桥模块1200-1700V / 1000-1800A,尺寸为250x90x40mm。 每个浴缸都有自己的入口和出口,将浴缸连接到穿过冷却器的两个主歧管; 歧管的典型直径为23-25mm。 总体积流量范围为30-60升/分钟的乙二醇/水50%/ 50%,入口温度为50-60℃。 各功率模块的功耗为1.5-2.5 kW; 因此,总功耗在~10-20kW之间。

设计过程的目标有两个:在每个浴缸实现相同的体积流量,使功率模块均匀冷却,并实现最佳的整体热性能; 压降应保持在较低水平,通常低于0.5巴(bar)。使用指定的流速和允许的压降,选择具有最佳压降/性能特性的插件; 如图10所示,展示了3个版本的具有不同流道几何形状的插入件。

如果两个主歧管中的压降与通过包括插件在内的各个浴缸的压降相比非常小,那解决方案就很简单:所有流体开口必须相同。但是主歧管中的流体在各个浴缸和插入件的曲折流道中是高湍流和层流,因此歧管中的压降并不小;因此,每个浴缸的入口(和/或出口)都需要单独调节。为了确保整体差压降最低,每个浴缸的出口(或入口)都被切割到最大尺寸。 每个入口-出口配置结构都有自己的最优孔设计。

图10:组装插入件、密封件和电源模块。下图为插件的三个版本

.png)

图11:孔设计取决于入口和出口的配置

孔设计可以通过实验设计,DoE,提取流量解析表达式作为孔直径的函数来完成。下面是一些设计研究中的CFD结果示例。

.png)

图12:孔设计1;最左边的模块非常温暖

.png)

图13:孔设计2;最右边的模块非常温暖

.png)

图14:孔设计3;确定一个好的解决方案

4.2 电动汽车逆变器的冷却器

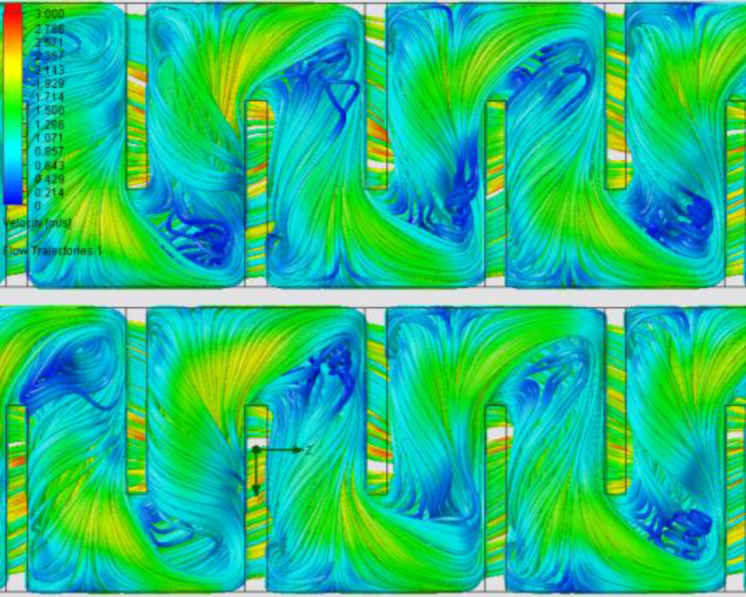

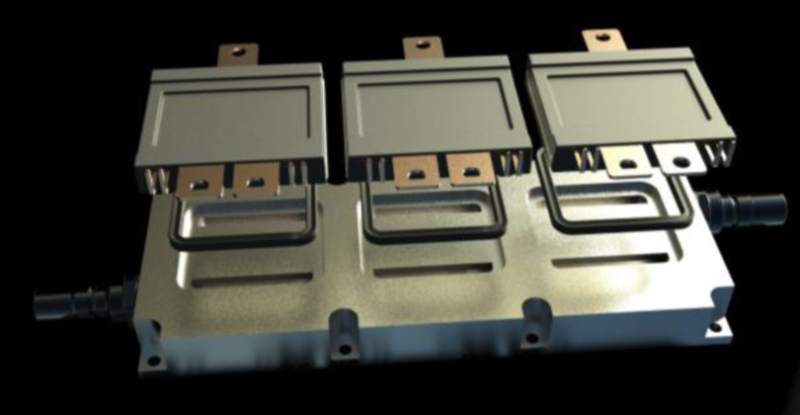

电动汽车的逆变器包括组装在冷却器上的多个功率模块。其活动类似于风力涡轮机机箱,最佳冷却性能,低压降均匀冷却,但存在一系列主要差异:其设置通常包括3个半桥模块,电气规格为600-900V / 450-800A;每个模块的尺寸约为60x60x10mm,每个功率模块的功耗为1.5-2 kW。 该冷却器比风力涡轮机冷却器小得多,尺寸约为250x100x15mm。 体积流量为5-8升/分钟。 同样,冷却剂为50%/ 50%乙二醇/水,但入口温度较高,达到70-90°C。

电动汽车逆变器的损耗密度为~75-100 W / cm2,其功率密度要远高于损耗密度为~20-25 W / cm2的风力涡轮机机箱,再加上较高的冷却液入口温度,标准ShowerPower®方法性能不足。 另外,与风力涡轮机转换器机箱相比,对压降的限制更加极端; 允许的最大dP为50-100毫巴(mbar),比风力机箱的dP小一个数量级。 这导致了下一代ShowerPower®冷却器的开发,其中曲折流道集成在功率模块的底板中; 这个概念被称为SP3D®。

图15:带有曲折流道的底板,SP3D®及冷却器上带有3个模块的设置

与平坦的非结构化底板相比,有效冷却面积增加了三倍,与标准ShowerPower®冷却器为6000-7000 W /(m2K)相比,在满足压降要求的同时,当传热系数为10000-12500 W/(m2K)时,热性能要高得多。

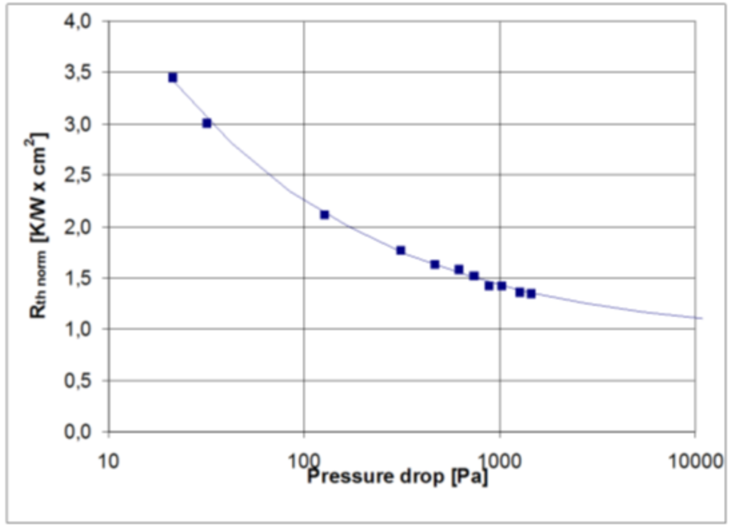

在所有工程设计过程中,根本目标是找到最佳解决方案; 追求最佳是许多工程师的动力。 “优化”可能是仿真界新的热门词,NAFEMS提供了有关该主题的大量信息。 关于如何优化有很多方法。 一些软件包提供半自动解决方案,如STAR-CCM +和FloEFD,其他软件包提供高级优化功能,如HEEDS和pSeven。

挑战在于设计目标很少被精确定义。 最好的液冷却器不是由“最佳冷却性能”这样的单一指标定义的,而更常用的是“最低压差”下的“最佳冷却性能”; 其他限制,如体积、重量,也许最重要的是 “成本”,使问题更加复杂。

然而,优化液冷却器并识别在“最低压差”下具有“最佳冷却性能”的解决方案也是可能的。 但是,重要的是要理解,对于这样的多目标优化任务,答案不只是一个明确定义的设计,而是一系列设计,这些设计最终定义了设计空间中的Pareto边界。(可以理解为:最佳边界)。

[注释:帕累托最优(Pareto Optimality),也称为帕累托效率(Pareto efficiency),是指资源分配的一种理想状态,假定固有的一群人和可分配的资源,从一种分配状态到另一种状态的变化中,在没有使任何人境况变坏的前提下,使得至少一个人变得更好。帕累托最优状态就是不可能再有更多的帕累托改进的余地;换句话说,帕累托改进是达到帕累托最优的路径和方法。 帕累托最优是公平与效率的“理想王国”。]

挑战在于,例如优化P3模块的ShowerPower®设备这样的液冷却器,有几个几何自由度:

|

参数 |

最小值 |

最大值 |

|

曲折流道的数量 |

8 |

50 |

|

流道宽度 |

1.8mm |

3mm |

|

流道深度 |

1.8mm |

3mm |

|

外壁厚度 |

0.4mm |

0.6mm |

|

旁路 |

0.1mm |

0.5mm |

|

圆角 流道拐角 |

0.05mm |

1mm |

|

圆角 流道底部等等 |

0.05mm |

1mm |

|

拔模角度 |

0.5° |

3° |

全因素调查涉及数十万种组合的CFD仿真,如果每种组合需要8小时的CPU时间,那么总计算时间将为数百年。 前进的唯一方法是使用“实验设计”(DoE)等方法。

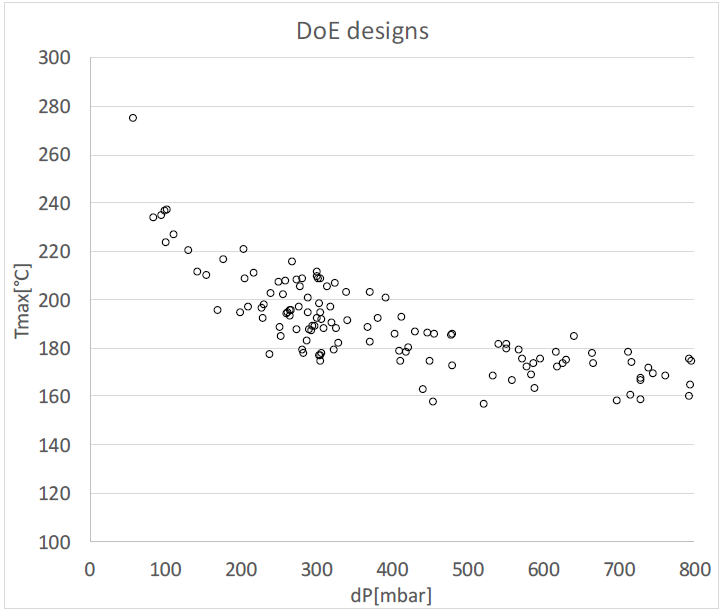

例如,在上述ShowerPower®冷却器上进行了DoE, 不是数十万个设计,而是设置了大约一百个设计的DoE; 总计算时间为一周。

绘制每个设计的最高温度与压降的关系图,可以让您对设计空间有一个初步的了解。

图16:DoE结果:Tmax vs. dP.

应用一些统计分析,可以提取感兴趣的参数的解析表达式,这样Tmax和dP如下(此处忽略了圆角和拔模角度):

Tmax = Tmax (bypass, channel d, channel w, n channels, wall t )

dP = dP(bypass, channel d, channel w, n channels, wall t )

利用这些表达式,可以在几秒钟内“模拟”数千个设计,例如使用Excel。.png)

图17:一万个随机设计,帕累托边界清晰可辨。

这样可以识别位于帕累托边界或靠近帕累托边界的系列设计,也可以很好地理解热性能和压降之间的平衡,并且可以做出合格的设计选择。

特定液冷却器性能的分析表达式实际上是冷却器的数学模型,“数字化双胞胎”,可由非CFD开发工程师或客户应用,以设计最佳系统。

为电力电子系统开发先进的液冷解决方案,需要大量使用仿真工具,而CFD是其中最重要的的工具。通过CFD,可以单独分离和分析不同的物理效应,从而更深入地了解系统; 例如,旋涡效应如何受旁路影响以及如何在优化中利用这种效应。

本文证明了CFD是如何应用于从风力涡轮机转换器到电动汽车逆变器等不同类型的液冷却器的开发。由于边界条件和物理尺寸的差异,需要技术解决方案也不尽相同。

最后,本文还展示了如何通过大量使用CFD工具和统计方法来确定最佳冷却方案。

沪公网安备 31010602003953号

沪公网安备 31010602003953号