Simcenter为瞬态热测试和功率循环测试提供全面支持

日期:2024-11-08

利用Simcenter 解决方案全面表征SiC MOSFET 器件

——Simcenter 为瞬态热测试和功率循环测试提供全面支持

摘要

近几十年来,由于功率水平不断提高、功率密度不断增加以及设备尺寸不断缩小,电力电子设备的热测试变得至关重要。为了应对这些挑战,西门子数字工业软件将半导体器件物理和测试设备构造方面的深厚知识融为⼀体,开发了⼀套符合最新测试标准的新方法。直到最近,硅器件,包括⼆极管、金属氧化物半导体场效应晶体管(MOSFET)和绝缘栅双极晶体管(IGBT)在电力电子器件中占据主导地位。要了解相关的测试原理,我们需要研究它们与温度相关的特性。

简介

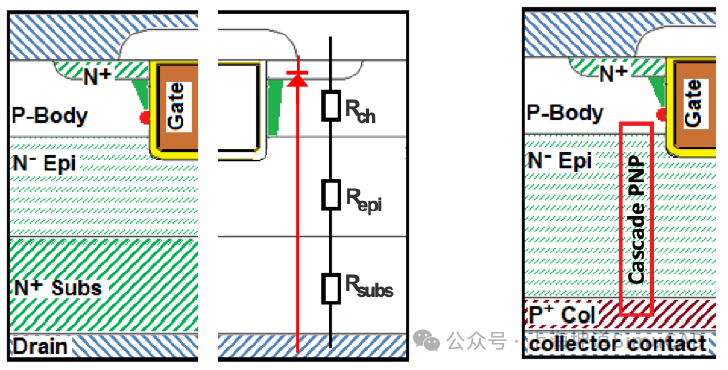

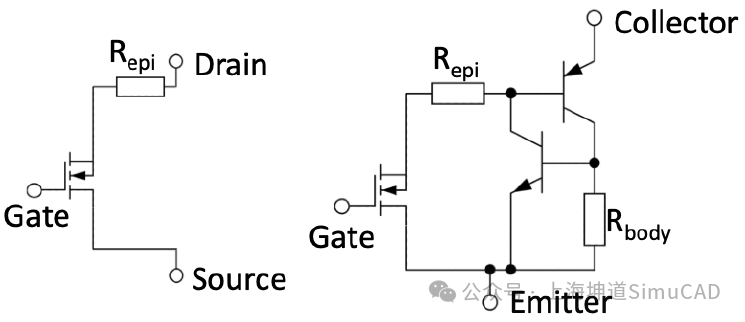

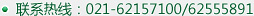

典型的高压垂直结构MOSFET器件的横截面如图1a所示,该器件的近似等效电路如图2a所示。当栅源电压(VGS)达到典型Vth阈值电压时,导电沟道出现在N+源极和N–外延层之间,然后随VOV= VGS – Vth“过驱动”电压以近似二次的方式增长。

图1:a)高压垂直结构MOSFET、b)IGBT器件,简化横截面示意图

图2:a)高压垂直结构MOSFET、b)IGBT器件,等效电路图

沟道的Rch电阻可以使用合适的技术件进行适当的安排。然而,在高压晶体管中,外延层必须很厚且掺杂很稀疏,以承受截止状态下的高阻断电压。这样,它可以容纳⼀个长的耗尽区域,其中电场,即电压与长度的比率,不会超过材料的介电强度。

在导通状态下,N–层会在器件的总RDSON电阻中添加⼀个额外的Repi电阻,从而在工作电流下在MOSFET上产生高VD,on= VDS(ID)压降,即使在高VOV过驱动下。

为了提高开关应用的效率并避免因高损耗而导致器件过热,在IGBT器件中,⼀个Cascode共源共栅双极晶体管集成在MOSFET之外,在导通状态时注入大量可移动载流子,如图1b和图2b所示。外延电阻采用bipolar正-负-正-负(PNPN)结构短路,VON电压更多地由上部正-负-正(PNP)晶体管的Vsat饱和电压决定,而不是由半导体内部串联电阻决定。在硅材料中,⼆极管的Vsat约为典型的0.8V至1.0V正向电压范围。

该解决方案的缺点是运行缓慢。在MOSFET中,沟道中的电子可以在皮秒内退回到源极,而IGBT在bipolar基极中两种电荷载流子类型经过长时间复合后才关闭。

随着碳化硅(SiC)器件的出现,上述问题得到了解决,并实现了最佳性能。在这些材料中,从半导体晶体晶格中剥离电子并使它们可移动所需的能量要高得多,超过三个电子伏特,比硅(Si)高出三倍多。

该电离能被表示为“带隙”。高数值的结果带来许多有利的特性。例如,就介电强度而言,SiC中10μm的距离在2kV电压下击穿,而Si器件中则在200V电压下击穿。由于相同温度下半导体中电离原子的数量要少得多,因此SiC器件可以在500°C下运行,而不是Si的200°C极限。实际上,工作温度还受到封装材料的限制。

借助SiC器件,MOSFET的高速、低损耗和高效率可以扩展到更高的工作电压和温度。因此,它们现在已应用在三相逆变器、AC-DC或DC-DC转换器和数字电源等应用中。

尽管SiC器件与Si器件有相似之处,但新材料给测试解决方案带来了新的挑战,包括热特性和功率循环可靠性测试。

最先进的热特性和功率循环

近几十年来,瞬态热测试已成为封装半导体器件热特性分析中最广泛采用的方法。

Simcenter T3Ster以及最新型的Simcenter T3Ster SI硬件产品家族是市场领先的瞬态热测试实施方案。它提供标准热指标,包括:结到外壳、结到电路板、结到环境等,允许检测结构缺陷并优化散热路径中的材料选择。该技术的⼀个独特之处在于它有助于热仿真模型的生成和自动校准。

1.1 瞬态热测试

在瞬态热测试中,系统中最热点,即半导体芯片的温度变化,被记录在两个稳态之间。

迄今为止,提出的所有器件特性参数,例如MOSFET器件中的Vth、RDSON,IGBT器件的Vsat等,都与温度相关,因此它们可以用作热测试中的温度敏感参数(TSP)。在适当的偏置下,可以校准所选参数,这意味着可以确定参数值和恒温环境温度之间的明确函数关系。

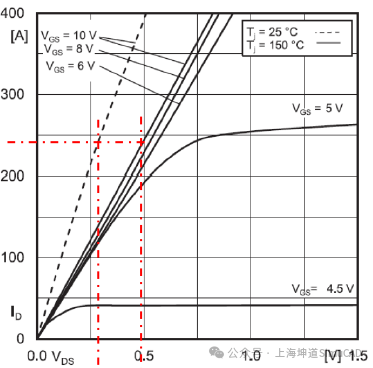

图3:⼀个Si MOSFET器件的输出特性

在瞬态热测试中,通过施加的电负载将被测器件加热至热稳定状态。然后,突然关闭加热电流后,捕获芯片的电参数变化。最后,将电信号转换回温度,通过数学算法处理热瞬态,以确定时间常数并生成等效的分布式热阻热容(RC)模型。

传统的瞬态热测试可以发生在硅MOSFET器件的源极和漏极之间的反向体⼆极管上,如图1中的红色⼆极管。在这些器件中,在VGS= 0V(栅极连接到源极)时,只有很小的亚阈值电流流过通道。在Idrive驱动电流加热时,功率受到限制,因为VF正向电压保持在1V以下。在小Isense测试电流下,可以以大约–2mV/K的灵敏度记录瞬态响应。

对于具有适当控制栅极引脚的三极器件,可以实现更复杂的加热和测试选项。

图3展示了SEMIKRON SK280MB10 MOSFET模块的输出特性。该图显示了在几个固定的VGS栅源电压值下,ID漏极电流随VDS漏源电压增长的变化。

可以观察到,在VGS为10V时,240A漏极电流下的VD,on电压在25℃时为0.26V,在150℃时为0.48V。RDSON通沟道电阻可以在两种温度下计算为VDS/ID,并且具有正温度系数。

然而,除了芯片温度变化导致图表中的可逆偏移之外,劣化机制还会改变器件特性。

该图还显示了使用RDSON作为TSP的局限性,其变化仅为0.9mΩ左右。即使在高达Isense= 1A测试电流下,温度升高125°C时,TSP变化也仅为0.9mV。

将栅极连接到漏极并施加⼀个小的正向测试电流Isense,VGS= VDS电压略高于器件的Vth阈值电压。温度导致的Vth变化的数值略大于–4mV/K。图3表明Vth高于4V,在相同的Idrive电流下,可以实现比在体⼆极管上高得多的耗散。然而,由于负温度系数,器件的芯片上可能会形成热斑,从而导致高功率水平下的损坏。

Simcenter T3Ster SI和Simcenter Micred Power Tester提供了上述所有选项来测量⼆极管、MOSFET或者IGBT,无论哪⼀种都有适合应用的器件和测试场景。Simcenter是Siemens Xcelerator软件、硬件和服务业务平台的⼀部分。

1.2 功率循环测试

⼀种重要的可靠性测试方法是主动功率循环测试,即APC。在测试中,通过打开和关闭器件中的大电流来检查半导体器件的劣化机制。可以通过重复功率循环测试直至器件失效来构建器件的寿命曲线。

图4:Simcenter Power Tester 1500A设备,内置最新的Simcenter T3Ster SI瞬态热测试设备

Simcenter Power Tester提供了将主动功率循环测试与瞬态热测试相结合的独特解决方案。在此自动化系统中,功率循环测试在用户定义的循环次数后定期中断,并对被测器件进行瞬态热测试。瞬态热测试后获得的⼀系列结构函数曲线揭示了器件内部结构的变化,从热芯片开始沿着散热路径。可以识别Die-Attach、基板焊接层或热界面材料(TIM)等各种层,并可以监控其退化的变化过程。

配合最新型号的Simcenter T3Ster SI设备,电压的分辨率为18bit,高达4μV,在瞬态热测试中和功率循环测试中足以达到良好的信噪比。

在功率循环测试期间,施加的加热功率必须足够高,以达到或超过捕获数据以创建寿命曲线所需的温度摆动值。通常,不应超过电流额定值,负载条件必须类似于正常运行,以便进行相关的寿命估算。

除了其它加热和测试选项外,功率测试设备还为MOSFET/SiC MOSFET器件提供组合测试设置,加热导电沟道并使用体⼆极管进行温度测量。这种方法也是ECPE AQG-324测试指导的首选方法,该指导被广泛用于功率模块测试,并对功率循环测试提供了详细的建议。

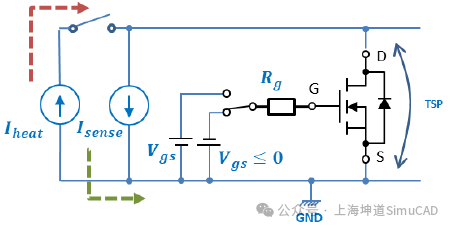

图5:组合测试设置,加热沟道,体⼆极管测量温度

图5显示了测量设置方案。为了加热,在晶体管上施加标称VGS以将其打开,并在漏极上施加Idrive。达到稳定状态后,VGS变为0V或者负压,并在负Isense下记录体⼆极管上的VF正向电压。器件沟道上的导通损耗导致的发热与实际应用⼀致,但保证了温度测量的高灵敏度。

为了获得可比较的测试结果,在被测器件发生灾难性故障之前不应停止运行功率循环测试。相反,用户必须定义适当的被测器件失效指标。当达到这些指标中的任何⼀个时,功率循环测试就会停止。

在Simcenter Power Tester中,所有主要监测参数的停止指标都可以定义为绝对值或百分比变化。这些停止标准包括:Maximum (and minimum) on state-voltage (VDS,on)、Thermal resistance (Rth)、Maximum junction temperature change (ΔTj,max),以及Maximum channel resistance (RDSON)。

ECPE AQG-324测试指导定义了两个主要失效指标:VDS,on的增加和结到外壳/结到散热器热阻的增加。

继续阅读:SiC MOSFET器件瞬态热测试/功率循环测试的挑战与解决方案

欢迎关注 上海坤道 SimuCAD 公众号,我们将为您带来最新产品资讯和专业的解决方案。

.jpg)

联系我们:

电话:021-62157100

邮箱:marketing@simu-cad.com

官网:http://www.simu-cad.com

哔哩哔哩:上海坤道SIMUCAD

沪公网安备 31010602003953号

沪公网安备 31010602003953号