嵌入机械设计软件中的CFD

日期:2012-06-20

Chris Watson

Flomerics EFD应用工程师

现今,机械设计工程师逐渐倾向于在产品研发的初期就使用仿真软件。但是全球范围内100万机械设计工程师中只有3万人使用计算流体动力学软件对产品内部或外部进行流动仿真。之所以CFD软件没有被普遍的使用,工程师给出了诸如“不清楚其优点”,“不易操作”,“没有很好的整合”和“价格昂贵”等理由。随着流动仿真被更好的嵌入至机械设计软件中,这些限制已经被逐步的消除。这就使在研发周期内进行任何设计变更之后,可以很快的获得仿真结果,从而使CFD在进行设计和优化方面起到重要作用。

早期仿真的意义

最近Aberdeen Group的一份报告充分表明在产品研发早期使用仿真软件的重要性。这一报告表明许多制造商希望尽可能早的对设计进行仿真,从而更快的获得设计方案,并且尽可能减少产品研发阶段的验证和确认时间。Aberdeen发现业内最好的制造商均在设计阶段使用仿真软件,而只有75%的普通制造商这样做。更早的使用仿真软件可以帮助这些优秀的制造商减少通过产品质量测试所需的模型数量,并且避免在设计确定之后进行变更。

Aberdeen的报告还显示,仿真软件可以嵌入至计算机辅助设计(CAD)中,并且将CAD的数据转换到仿真软件的预处理模块中。嵌入CAD中的仿真软件可以使工程师具有熟悉的操作界面,并且减少二次应用模型数据所需要的步骤。Aberdeen调研的业内最好的制造商要比其它普通制造商更倾向于直接在CAD中使用仿真软件。

流体流动分析的挑战

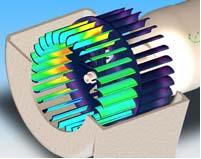

使用仿真工具对机械和结构进行分析已经非常普遍,但是CFD的使用还很滞后。与此同时,流体流动分析在产品性能和制造方面的重要性日益突显。使用CFD软件可以对一些产品的性能进行提升,这些产品与流体流动有密切的关系,诸如飞机和汽车,CFD软件对产品性能的改善程度,主要依据这些产品的性能是否受流体流动和热交换现象的影响。CFD软件通过计算机对描述流体流动(纳维斯托克斯和相关的方程),模型和初始边界条件设置,流动物理学,化学等基本非线性微分方程进行求解。从而可以对任何化学和过程装置中的流速、温度和浓度进行预测。这些预测所获得的结果有助于改善设计产品的性能和设计液体和气体的制造过程。

但是控制流体流动的纳维斯托克斯和热交换方程是非常复杂和非线性,因此无法象控制机械应力和固体形变的控制方程那样获得解析解。正是由于这种原因,开发CFD软件的公司在提升软件计算速度方面所投入的时间和精力远多于将它们的软件嵌入至主流机械设计环境中。虽然做了一定的工作,但即便是与CAD进行连接最知名的CFD的软件,也只是复制了CAD软件的3D模型,之后通过一些诸如ACIS等通用格式进行转换,并且对转化后用于流动分析的模型添加边界条件,这些模型不具有任何组件优先级、约束和特征等智能。

由于构成流动模型最基本的流动空间不像最初CAD设计中的独立物体一样存在,所以绝大多数的CFD软件会从CAD模型中提取所有空腔,之后将它们作为模型树中的新对象,最后使用网格生成软件对它们进行单独的网格划分。因此无法做到数据的一致性,并且与原始CAD模型的联系丢失,这会导致无法保留模型属性和参数。虽然这一方法比传统独立的分析方法有所改善,但是在很大程度上依然要求软件的用户进行计算方面的分析。

这就解释了为什么Flomerics最近调研报告中的结果,这一报告主要是询问工程师为何他们很少使用CFD软件。占58.1%的最普遍回答是机械设计工程师没有使用CFD软件的经验和背景知识。之后占53.5%的回答是机械设计工程师并不认为CFD对他们的工作有所帮助。41.1%的工程师认为CFD软件价格昂贵。而36.8%的工程师声称许多机械设计工程师忙于基本的设计工作,没有太多的时间进行CFD分析。由于调研中允许工程师进行多选,所以总的百分比超过了100%。

克服不易操作的缺点

通过将新一代CFD软件完全嵌入至机械设计软件中,设计过程中使用CFD仿真最大的难题——要求很高专业背景知识,已经逐步得到解决。这类新的仿真软件工作方式类似于CAD软件的拓展,自动的进行仿真操作,减少对专业知识的要求,并且可以在设计发生变化之后保持CAD软件和CFD软件的同步。

在这类新软件中,原始的3D CAD模型数据不需要进行任何转换或复制,可以直接用于流体流动的仿真。此外,这类仿真软件具有主流CAD软件相同的界面,并且使用相同的特征树和几何模型。所有基于仿真结果的设计改变都将在CAD软件中进行。诸如材料特性和边界条件等流动仿真的辅助参数被关联到相应的CAD模型,并且连同设计改变一起变化。

在CAD软件的图形界面中可以直接对CAD模型定义流动条件,并且可以类似特征树中其它设计特征一样进行管理。这类新的CFD软件采用CAD模型进行仿真,自动定义流动和固体区域,并且可以定义整个流动空间,进行网格划分时不需要用户增加辅助的物体。

当为了获得优化的设计方案进行参数化的研究时,在设计过程的早期对流体流动进行仿真可以提供很大的帮助。可以采用包含有大量设计变量的仿真,这些变量可以是几何模型参数、温度和流动条件等。通过参数化零件和组件使现今的产品生命周期管理系统提供了一个良好的平台,从而可以方便的进行设计改变。这类嵌入式CFD软件以类似物体特征形式在特征树中保存流动参数、温度、流量等数据,并且可以直接用于升级的仿真软件。这一方法可以自动的进行大量模型变化的仿真。

关注设计而非软件

这类CFD软件非常适用于缺乏CFD使用经验的工程师。它们采用原始的3D CAD数据,自动对流动区域进行网格划分,并且类似于特征管理一样对流动参数进行管理,从而避免工程师对CFD原理的掌握,这些都可以帮助工程师专注于产品的流体动力学,这是他们工作的主要职责。使用这类CFD软件的技巧要求仅仅是简单的CAD软件知识和产品物理特性,这都是机械设计工程师所熟悉的。因此,工程师可以专注于优化设计产品的性能,而不是软件的使用。

这类嵌入式CFD软件由于可以提供可靠和正确的仿真结果,而这些仿真结果有助于提升产品的性能和减少产品研发周期,从而使工程师意识到CFD软件的优越性。

嵌入式的CFD软件可以快速和精确的提供仿真结果,这也体现了CFD的价值所在。例如,客户要求一个方案的流量由现在的8升/秒提高到10升/秒。如果没有CFD软件,可能需要构建很多物理模型进行测试和验证,最后才能完成目标。但是通过CFD软件,可以在一天之内评估一打设计方案,从而以最低的花费来完成目标。

最后,通过将CFD软件嵌入至机械设计软件,对那些没有时间进行流动分析的工程师也有很大的帮助。总而言之,只要合理的运用,嵌入至设计环境中的CFD对机械设计有非常大的帮助。

沪公网安备 31010602003953号

沪公网安备 31010602003953号