某车载雷达户外接收机箱的设计(上)

日期:2012-06-20

机箱整体结构采用了框架式结构,主要由箱体、导板、风机、空气过滤器、前后门板等构成,机箱轴测图如图1。箱体框架与四周的蒙皮一体构成箱体基本外形,箱体底部设计有进风口和出风口,另有截止波导窗安装位置;导板被固定在箱体框架上;散热过滤器分别固定在箱体上进风口和出风口位置;风机固定于插板上,插在箱体框架的一侧,被锁紧机构固定于箱体上;前、后门板通过铰链固定于箱体上,另一侧用收缩搭扣与锁钩配合,将门板压紧在柜体上而不需其他紧固方式;门板及箱体上特殊配合结构使系统防雨水。组件模块沿导板槽插入箱内,通过锁紧机构进行固定。

图1 机箱在运输状态下的轴测图

2.2 机箱内、外走线的设计

线缆进、出机箱分为高频、低频两类信号线缆。对于高频信号线缆,直接经机箱底部(工作状态)绕到机箱前面,通过机箱框架内的走线槽,进入组件;对于低频信号线缆,经机箱底部(工作状态)转接后绕到机箱前面,通过机箱框架内的走线槽,进入组件。机箱内的线缆,组件与组件的线缆连接需经过机箱框架内的走线槽。这样设计的优点是既保证电缆排列整齐、信号损耗小,同时组件模块推拨也很方便。

2.3 防雨、防尘、防盐雾的设计

2.3.1 防雨

根据技术指标的要求,该机箱要求在工作和运输两种状态下都能防雨。机箱工作状态位置逆时针转动900变为运输状态。

2.3.1.1机箱底部防雨

进、出机箱的高频线缆,在开口处用导电密封胶封严;低频线缆用防水插座进行转接;进、出风口安装截止波导窗,波导窗内的蜂窝芯带有一定的角度,机箱在运输状态下能阻止雨水的进入。

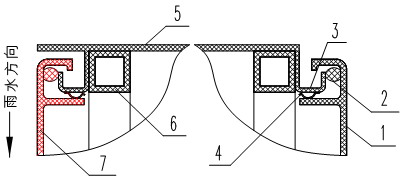

2.3.1.2机箱前门、后门防雨结构

箱体与机箱门边相接触的四周设计有防水槽,雨水进入防水槽后靠自身的重力从箱体两侧落下。如图2所示。

1.机箱前门;2.密封圈;3.流水槽;4.簧片;5.箱体蒙皮;6.箱体框架;7.机箱后门

图2 机箱在工作状态下防雨图

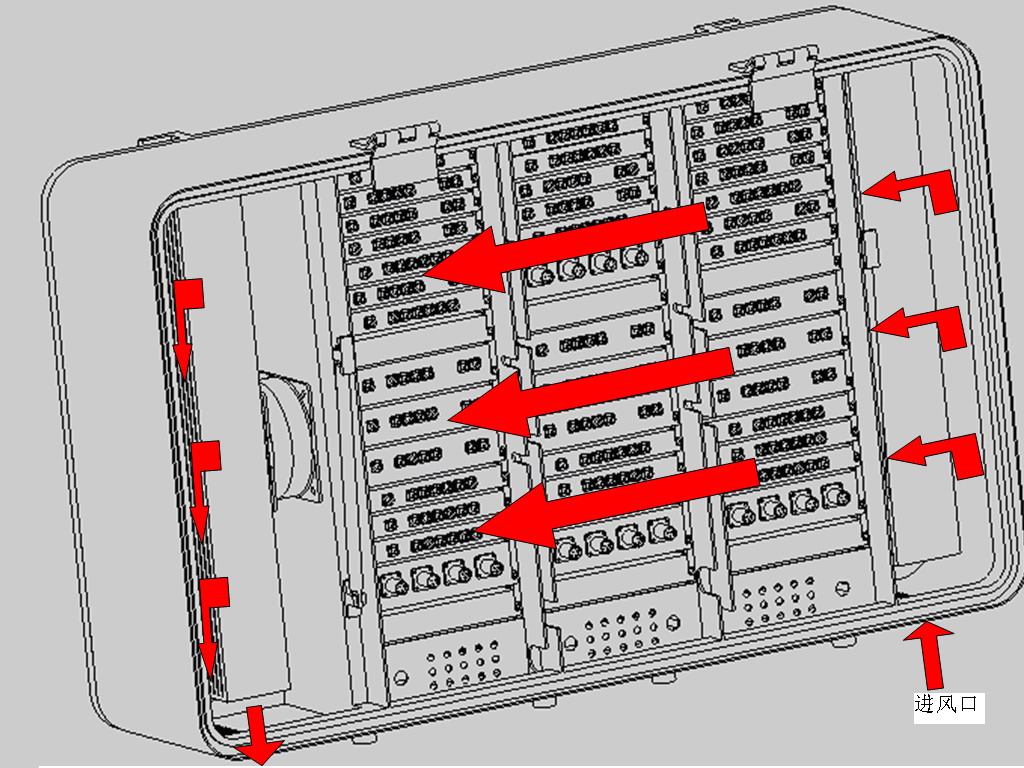

冷风从箱体底部右侧的进风口通过空气过滤器,以大于3m/s的风速流经组件模块之间的间隙,与组件壳体进行热交换后经箱体左端的风扇、空气过滤器、从箱体底部左侧出风口流出[图3]。设计时箱体底部的出风口大于箱体底部的进风口,箱体底部的进风口的有效面积不小于0.015 m2。设计箱体时,对风道的设计要考虑周到,防止风向短路。

图3 机箱内风道X轴的方向

3.2 热仿真对机箱方案的优化设计.

箱内装有数十只组件模块,模块的总功耗350W,根据机箱内的总功耗及模块数量,除电源组件的功耗较大外,其它组件的取平均值,取单只组件的功率为8W,进风温度为55ºC,考虑到风扇把风压入组件间隙时,有一定的风阻,机箱设计时把风扇与组件间隙的距离设计为50mm,由于走线的需要,组件模块左右之间间隙设计为30mm,对组件与组件上下之间不同的间隙进行建模,取不同的进风量分别进行仿真。其结果如表1。

表1 热仿真主要参数进行比较

|

序号 |

假设条件 |

仿真结果 |

||||

|

相邻组件模块间隙mm |

进风口流量m3/h |

进风口温度Cº |

组件模块壳体最大壁温ºC |

机箱内外最大压力差Pa |

风道内X轴向最大流速m/s |

|

|

1 |

3 |

100 |

55 |

66.289 |

40.496 |

3.7893 |

|

2 |

3 |

120 |

55 |

64.894 |

56.758 |

4.5723 |

|

3 |

3 |

140 |

55 |

63.872 |

74.519 |

5.3219 |

|

4 |

3 |

160 |

55 |

63.052 |

94.472 |

6.0728 |

|

5 |

3 |

180 |

55 |

62.378 |

116.67 |

6.8261 |

|

6 |

4 |

120 |

55 |

65.289 |

26.459 |

3.4336 |

|

7 |

4 |

140 |

55 |

64.264 |

34.95 |

4.0063 |

|

8 |

4 |

160 |

55 |

63.44 |

44.507 |

4.5797 |

|

9 |

4 |

180 |

55 |

62.761 |

55.101 |

5.1516 |

|

10 |

4 |

200 |

55 |

62.193 |

66.693 |

5.723 |

|

11 |

5 |

120 |

55 |

65.437 |

14.963 |

2.7736 |

|

12 |

5 |

140 |

55 |

64.456 |

19.802 |

3.2372 |

|

13 |

5 |

160 |

55 |

63.661 |

25.253 |

3.7007 |

|

14 |

5 |

180 |

55 |

63.001 |

31.323 |

4.1649 |

|

15 |

5 |

200 |

55 |

62.466 |

37.974 |

4.628 |

|

16 |

2 |

220 |

55 |

61.97 |

45.227 |

5.0923 |

(下一部分)

沪公网安备 31010602003953号

沪公网安备 31010602003953号