风扇出风口与散热器间的距离对模块散热的影响研究

日期:2012-06-20

摘要:本文应用Flomerics公司的Flotherm电子设备热设计仿真软件来研究风扇出风口与散热器间的距离对模块散热的影响,通过监测散热器齿片间流场的均匀度及关键功率器件处散热器表面的温升,合理控制热设计冗余,来确定出风扇出风口与散热器间的最佳距离,为电源产品的结构设计提供可行的解决方案。

关键词:风扇 散热器 最佳距离 流场

1.前言

随着电源技术的不断进步,电源类产品功率密度不断地提高,电源类产品体积也大大缩小了。产品体积不断的缩小,要求产品结构必须紧凑,而热设计又制约着结构设计,在满足热设计要求的前提下,通过合理、正确地空间布局,最大限度的压缩电源产品的空间以提高模块的功率密度恰好是热设计优化的主要任务。

在强迫吹风冷却情形下,由于风扇旋涡swirl存在,散热器与风扇间的距离对其流场均匀度影响较大,理论上,当散热器与风扇间的距离的距离足够大时,风扇旋涡swirl对流场的影响较小,然而在产品设计中,由于体积的限制,不可能允许散热器与风扇间的距离太大,换句话说,风扇旋涡swirl对散热的影响是一定存在的,本文利用FLOTHERM热仿真分析软件,通过合理控制热设计冗余,力求得出一个较合理的风扇与散热器的距离,为电源产品的结构设计提供借鉴。

2.仿真分析模型

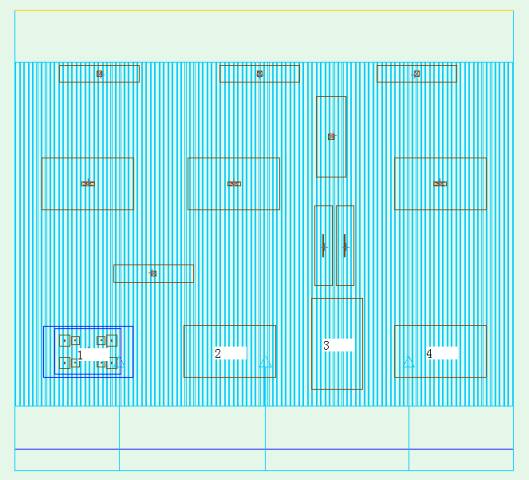

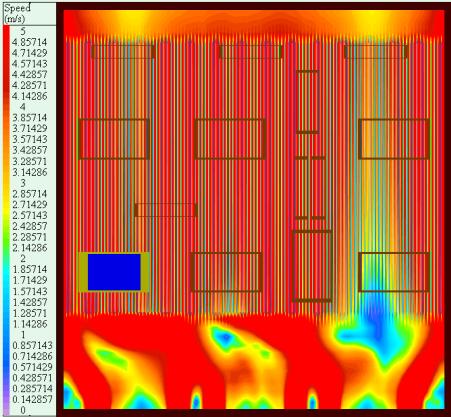

下图为吹风冷却时风扇出风口与散热器间距离对模块散热影响研究的仿真分析模型。

在该模型中,冷却空气入口温度,也即是模块工作的环境温度为40C。系统采用三个外形直径为150.0mm,HUB直径为75.0mm轴流风扇作为该模块的冷却风扇,在改变风扇与散热器间的距离时,仅仅延伸求解域的大小,不改变该模型中散热器的结构尺寸、功率元器件的大小、布置位置以及散热器部分的网格划分,力图使不同模型间的维一差异为风扇与散热器间的距离。同时,为了能够很好地反映风扇与散热器间距离对模块散热性能的影响,在模块前沿定义了4个温度监控点,用这些监控点来显示功率器件与散热器接触面的中间点温度。模块散热性能的优劣,不仅可以通过冷却风扇工作点的相关信息(流体的质量或体积流量、系统阻力或风扇工作压力)来表现,而且还可以通过监控点的温度变化值、求解域空间的流场均匀程度等得到直观地体现。

图1、仿真分析模型

3. 仿真分析结果

3.1. 风扇工作点及温度监控点

由图2可以看出,在该模块中,流经冷却风扇流体的体积流量随着风扇与散热器间距离的增大而增大,并且该体积流量的增大在Distance为25.0mm~75.0mm之间尤为显著,也即是说:此时冷却风扇的流量对该距离非常敏感,把该距离稍微增大一点,流体流经风扇的体积流量就有相当显著的变化。同时,当Distance的取值为75.0mm~175.0mm之间时,虽然从总体上而言风扇的体积流量也随距离的增大而增加,但其增大的幅度较前一阶段有明显的下降,也即是说:此时风扇流量处于对该距离的不太敏感区域。上述的结论,我们也可以从冷却风扇工作点的压力值与距离之间的关系图(图2)及各个温度监控点随距离的变化关系曲线(如图3、4、5、6等)上可以得到进一步的证明。

在图3、4、5、6中,需要说明一点的是:温度监控点1和2反映出了上述的分析,即:随距离的增大,流经冷却风扇的风量得到加强,散热器的换热得到强化,其上功率元器件的壳温得到一定程度的下降。但是,仔细观察监控点3、4(见图5、6),我们似乎不能够根据上述的分析,得到一个

|

|

|

|

|

|

|

|

图5、监控点3的温度与距离之间的关系 图6、监控点4的温度与距离之间的关系

合理的解释。

难道监控点3、4(图5、6)随距离的变化关系曲线正是说明了上述分析的一个缺陷?答案是否定的。事实上,温度监控点3、4有如此的变换关系,从某种程度上说,正是体现了在该散热器空间,流场均匀程度随风扇与散热器间距离的这种变化关系。进一步的分析,我们可以通过观察、分析风扇中截面的速度分布图,来得到合理的解释。

3.2. 模块内流场的均匀程度

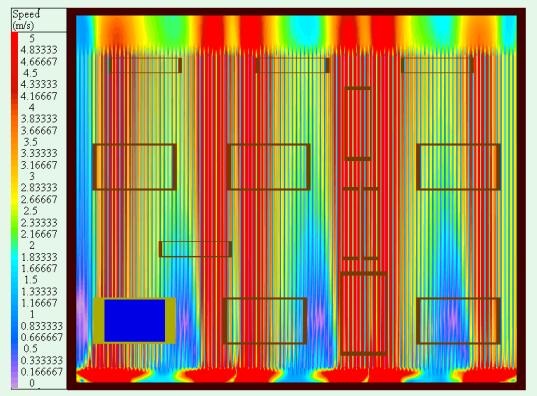

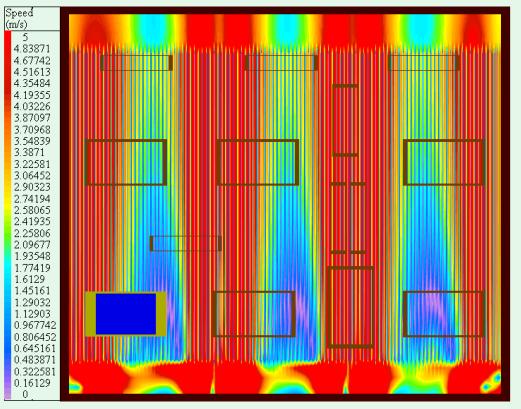

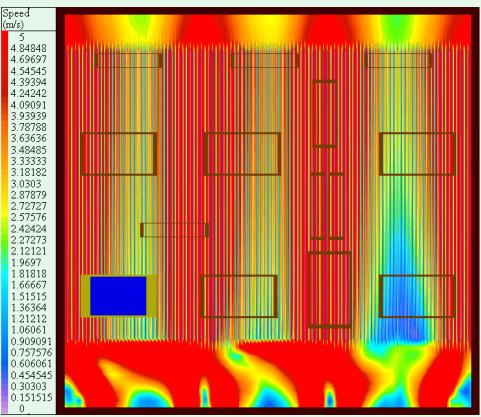

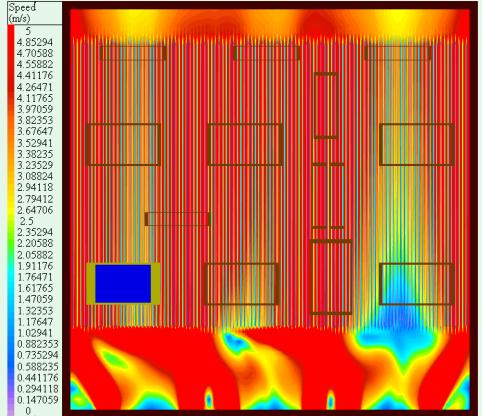

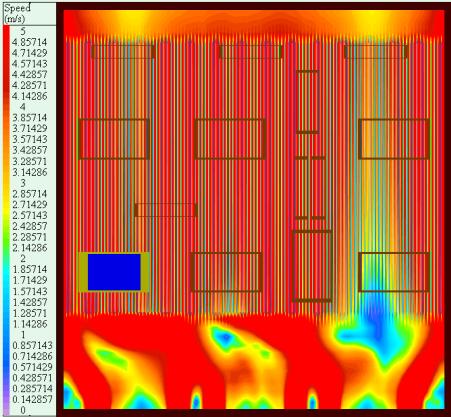

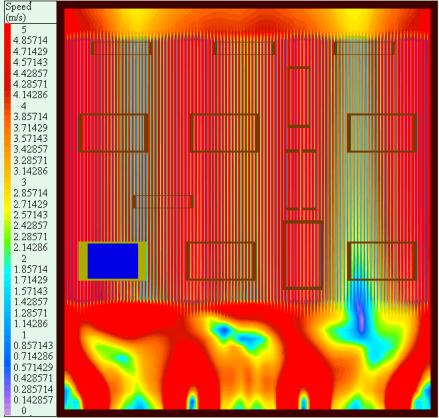

如图7、8、9、10、11、12、13,它们分别是在不同距离的前提下,风扇的中截面速度分布图。由于在建模过程中,考虑到这是风扇吹风冷却,风扇swirl对流场的影响较大,因此在模型中打开风扇的swirl参数设置。

从下列的速度分布图中可以看出:在吹风条件下,风扇swirl对流场的影响是非常显著的,并且其流场的均匀程度随风扇距散热器间的距离有较为显著的变化。相比较而言,在风扇距散热器间的距离为25.0~75.0mm间,流场均匀程度与该距离的相关度较该距离为75.0~175.0mm时大。随着距离进一步的增大,散热器齿间和散热器入口的流场都变得更加的均匀,散热器的效率得到进一步的提高。当该距离达到或超过冷却风扇的一个外形直径时,从图12、图13中可以看出,在全域上可以认为流场的分布已经达到几乎理想的状态。

|

| 图7、距离为25.0mm时风扇中截面的速度分布图 |

|

| 图8、距离为50.0mm时风扇中截面的速度分布图 |

|

| 图9、距离为75.0mm时风扇中截面的速度分布图 |

|

| 图10、距离为100.0mm时风扇中截面的速度分布图 |

|

| 图11、距离为125.0mm时风扇中截面的速度分布图 |

|

| 图12、距离为150.0mm时风扇中截面的速度分布图 |

|

| 图13、距离为175.0mm时风扇中截面的速度分布图 |

4.结论

在实际应用中,受到产品本身结构布置、外形尺寸等相关因素的限制,冷却风扇与散热器间的距离不可能得到任意满足。那么,如何合理、经济地确定风扇与散热器间距离的大小,如何平衡诸多因素间的矛盾呢?我们必须从引起该结果差异的原因中进行分析,找出一个折衷的方法来较为合理、经济地确定该距离的大小。

仔细分析造成流场不均匀的原因,其关键的因素就是:一方面,由于实际风扇中HUB的存在,使冷却风从风扇环形的截面吹出,从而在风扇HUB的下游区域形成不均匀地流场分布;另一方面,轴流风扇的工作原理迫使流经该风扇出口截面的流体,呈旋转状态流向下游。实际上,在保证流体流出风扇后一定距离的情况下,这种旋转效果是能够促进流体间的混合,从而形成一个比较均匀的流场分布,如图12与图13所示。结合图7~图13风扇中截面速度分布图与温度监控点随距离的变化关系曲线(图3~图6),我们可以看出,当风扇距散热器为一个风扇的HUB直径时,由于HUB存在而导致的不均匀流场可以得到较大程度上的改善,虽然流场分布还是存在一定程度上的不均匀,但是表现在散热器上功率元器件的壳温,却没有显著的变化,从而形成这一渐近的变化趋势曲线。由此我们可以得出以下结论:

1、 风扇强迫吹风冷却时,在冷却风扇出口下游处,造成流场不均匀的主要因素主要是风扇HUB的存在,其次才是流体流经轴流风扇后的旋转效应。

2、 该结构设计上,为了能够获得散热器的最大散热能力,我们必须要保证冷却风扇出口截面与散热器间的距离至少大于一个风扇HUB的直径。但是,一旦该距离超过一个风扇的外形直径后,对下游流场均匀程度的贡献已经微乎其为,可以不用考虑该因素造成影响散热器散热能力这一因素。

3、 如果在结构设计上,无法保证冷却风扇出口截面与散热器间的距离至少大于一个风扇HUB的直径,则必须要求在风扇与散热器间安装整流栅。

作者简介:李泉明,艾默生网络能源有限公司,高级工程师,主要从事电子设备的热管理研究,专注电子设备的仿真优化分析及散热设计。

沪公网安备 31010602003953号

沪公网安备 31010602003953号